油圧シリンダの破裂について理解する: 重機の故障の一般的な原因

ビュー: 0 著者: サイト編集者 公開時刻: 2026-01-14 起源: サイト

お問い合わせ

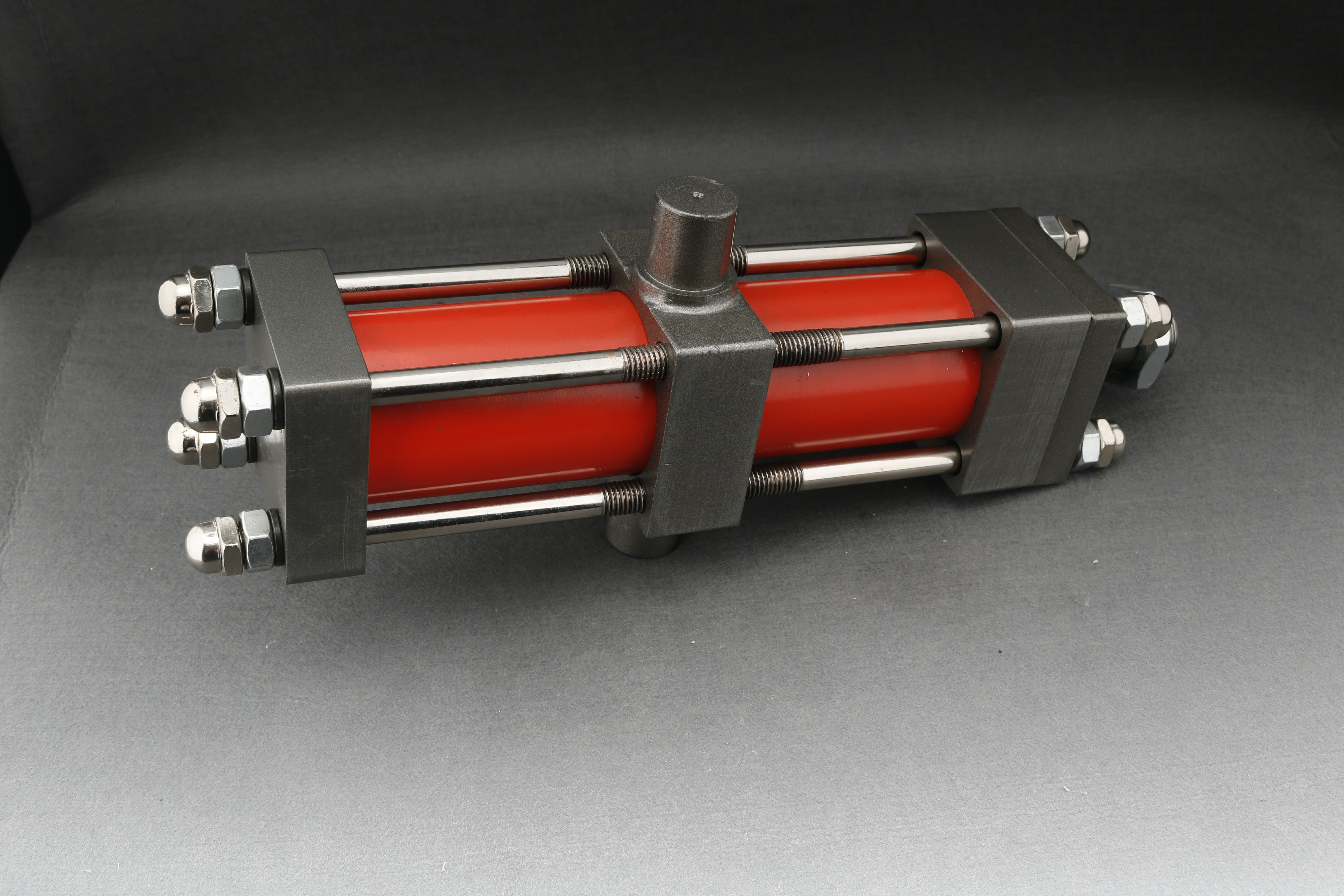

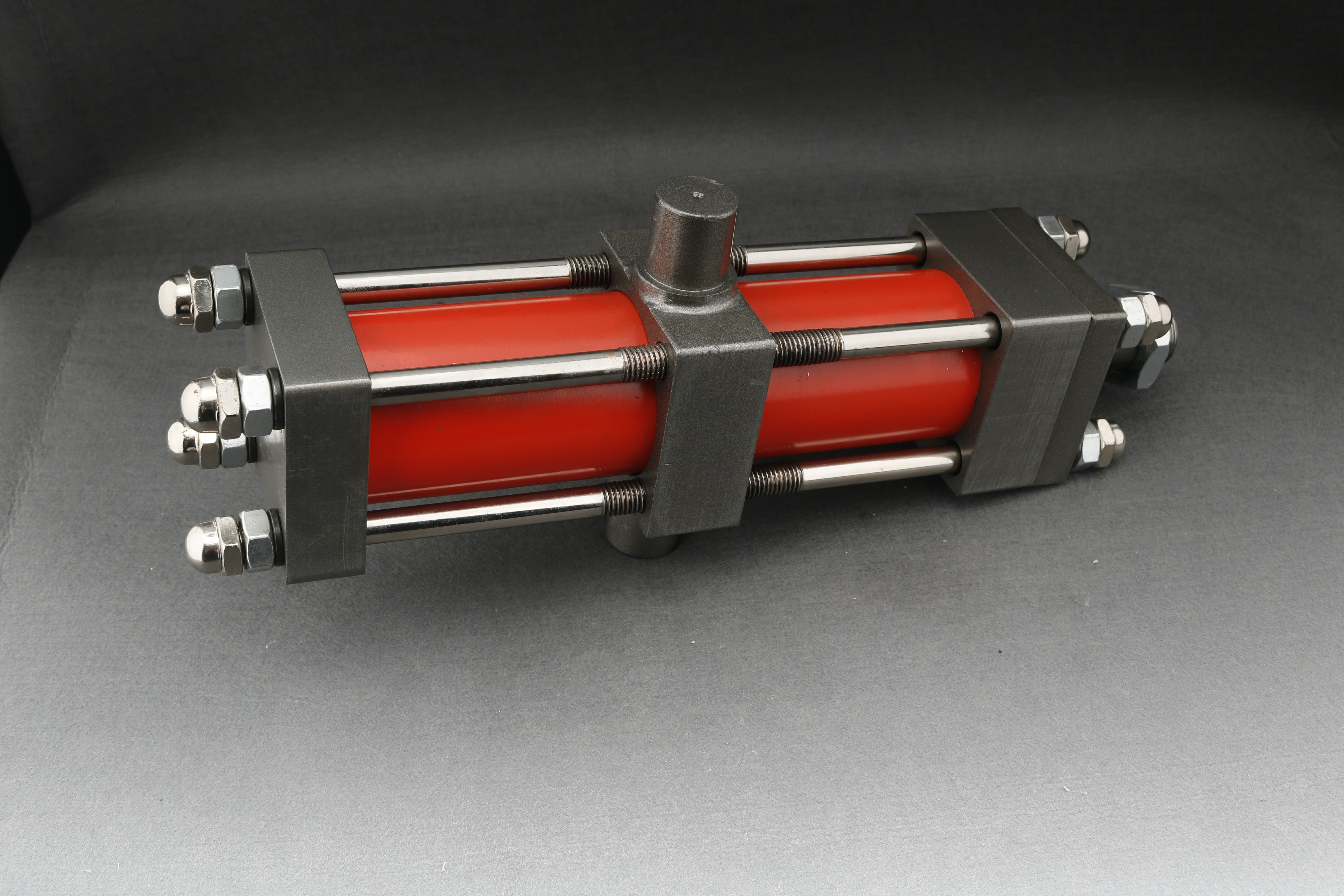

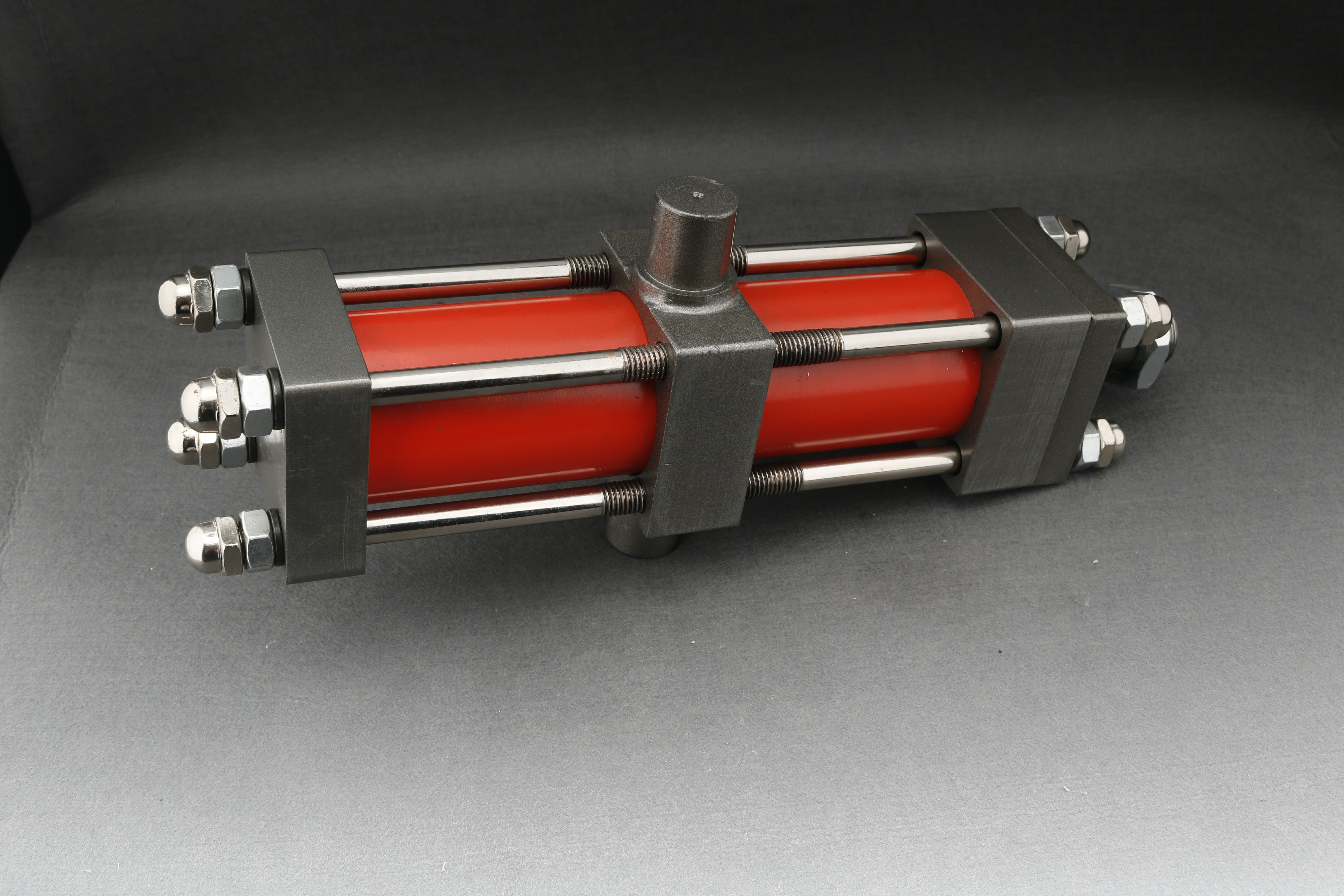

油圧シリンダーは、 重機の背後にある筋肉であり 南米の建設用掘削機から の鉱山トラックに至るまで、 中央アジア、これらのシリンダーは毎日膨大な荷物を持ち上げ、押し、支えています。油圧シリンダーが 破裂 (致命的な故障が発生)すると、突然のダウンタイム、高額な修理、重大な安全上の問題が発生する可能性があります。産業用バイヤーと機械メーカー、特になどのスペイン語圏諸国、 アルゼンチン、チリ、ペルーおよびロシア語圏の 一帯一路 地域の企業は、こうした失敗がなぜ起こるのか、そしてそれを防ぐ方法を理解する必要があります。この包括的なガイドでは、油圧シリンダーの破裂 (シリンダー故障) の最も一般的な原因を説明し、高圧油圧システムを保守するための実践的な洞察を提供します。 などのメーカーは、 Blince Hydraulic 過酷な条件に耐えられるよう頑丈な工業用シリンダーを設計していますが、故障を避けるためには適切な使用法とメンテナンスも同様に重要です。

油圧シリンダの故障の一般的な原因

高品質の産業用油圧シリンダーであっても、 重機用の 動作条件が悪化すると故障する可能性があります。以下では、など、シリンダー破裂の主な原因を、 システムの過圧による, 疲労損傷、, オイル汚染、 設計または設置の欠陥 高圧産業環境に関連する実際の例と警告とともに詳しく説明します。

システムの過圧と圧力スパイク

シリンダの破裂の主な原因の 1 つは、 過剰なシステム圧力です。 油圧がシリンダの設計限界を超えた場合の油圧シリンダは、短いスパイクに対する安全マージンを備えた最大圧力に対して定格されています。ただし、圧力がその制限をはるかに超えて上昇すると、シリンダーの金属とシールが 降伏したり破裂したりする可能性があります。過圧は、突然の負荷衝撃や不適切なリリーフバルブ設定によって発生することがよくあります。たとえば、定格 3000 PSI のホイール ローダーがバケット全体を持ち上げていると想像してください。段差にぶつかると、圧力が 作動圧力の 2 ~ 3 倍に急上昇し、潜在的に 6000 ~ 9000 PSI に達する可能性があります。これは、定格 3000 PSI のシリンダーが処理できる圧力をはるかに上回ります。このようなスパイクにより 、シリンダーバレルが膨らんだり破裂したり、エンドキャップが外れたり、ピストンロッドや取り付けピンが曲がったりする可能性があります。その結果は即座に壊滅的なものになります。高圧オイルの噴霧、負荷制御の喪失、シリンダーコンポーネントの破壊です。

警告: 過圧バーストは 警告なしに発生することが多く、シリンダーが安全上危険な状態になります。これを防ぐには、常に正しく設定されたリリーフバルブを使用し、機器に過負荷がかからないようにしてください。油圧システムの圧力がメーカーの仕様内に収まっていることを定期的に確認してください。仕様外で動作すると 危険な状態が生じます。高圧システム (採掘ドリルやプレス機などの重機で一般的) では、単一の圧力スパイクによって溶接部に亀裂が入ったり、シリンダーの継ぎ目が割れたりする可能性があります。リリーフバルブをバイパスしたり「プラグ」したりしないでください。また、衝撃荷重を緩和するためにアキュムレーターまたはダンパーが所定の位置に設置されていることを確認してください。高圧油圧 システムのメンテナンス は重要です。安全弁の故障やラインの詰まりにより圧力が急上昇する可能性があるため、検査と適切な回路設計が人命と機器を救います。

疲労損傷と材料破損

すべてのシリンダーの故障が瞬時に起こるわけではありません。多くは時間の経過とともにによって発生します 疲労損傷。油圧シリンダは、機械が動作するにつれて圧力サイクルと応力反転を繰り返します。何ヶ月も何年も頻繁に使用されると、たとえば、数千個の荷物を持ち上げるクレーンシリンダーや、チリの鉱山で一日中回転する掘削機のアームなど、金属に微細な応力が蓄積します。時間の経過とともに、シリンダー チューブ、溶接部、またはロッドに小さな亀裂が発生することがあります。圧力サイクルが起こるたびに、これらの亀裂は成長し、いつか構造が崩壊します。 疲労破壊は、 の突然の破損として現れることがよくあります。 弱くなっていたコンポーネント通常の荷重下であっても、ロッド アイやシリンダーの溶接部など、以前に故障解析では、技術者は、破面上の「ビーチ マーク」パターンによって疲労破壊を区別できることがあります 。これは、そのようなパターンが残らない 1 回の過負荷とは対照的に、徐々に拡大した亀裂を示しています。.

警告:疲労に関連した破裂は ため、特に危険です。 、長期使用後に発生することが多く、外部に明らかな兆候がないことが多いシリンダーは目視検査に合格しても、内部的にはまだ故障に近い状態にある場合があります。ロシアまたはカザフスタンの重機購入者は、過酷な条件で機械を稼働させるため、低温と絶え間ない振動が疲労を促進する可能性があることに注意する必要があります。たとえば、氷点下のシベリアの冬には、金属の延性が低下します。つまり、周期的な応力によって亀裂が発生しやすくなります。定期的な 点検と予防交換が 不可欠です。などの疲労の兆候を探します。 曲がり (わずかに曲がったピストンロッドは危険信号です)や シールの浸出 繰り返し故障するシリンダが過去に重大な過負荷を経験した場合、その残りの疲労寿命が損なわれる可能性があります。疑問がある場合は、についてシリンダーのメーカーに問い合わせてください 耐用年数のガイドライン 。ハイエンドメーカー (Blince など) は、耐疲労性を向上させるために高度な合金や処理を使用することがよくありますが、一定の高応力下で永久に持続するシリンダーはありません。金属疲労による予期せぬ破裂を避けるために、一定のサイクル数または運転時間後にシリンダーを再構築または廃棄する計画を立ててください。

オイル汚染と流体の品質の問題

作動油はシステムの生命線であり、その油が 汚染されると研磨剤スラリーに変化し、シリンダーの故障を引き起こす可能性があります。実際、研究によると、 流体汚染とオイル汚染が油圧シリンダの故障の約 41% に寄与しており、これが最大の原因となっていることが示されています。 汚れたオイルがシリンダーを破裂させるのはなぜですか? 通常、汚染によってバレルが完全に爆発することはありません。むしろ、シリンダーを内側から研磨し、シールや表面の破損につながります。 流体中の研磨粒子は、シリンダー チューブの内側を傷つけ、ピストン ロッドに傷を付け、小さなバルブ ポートを詰まらせ、シールや継手を傷つけます。この摩耗が起こると、シリンダーの圧力を保持する能力が低下します。負荷がかかるとシールが漏れたり壊れたりし、突然の圧力損失や制御不能な動作が発生する可能性があります (圧力スパイクを引き起こす可能性があります)。極端な場合には、汚染により重要なバルブやリリーフ機構が詰まり、間接的にシリンダーが破裂する過圧シナリオを引き起こす可能性があります。

一般的な汚染物質には 、ほこり、土、砂、金属の削りくず、水などがあります。たとえば、埃の の鉱山現場 や チリの建設プロジェクトでは、ワイパーシールが損傷すると、汚れがシリンダーの液体に入り込む可能性があります。 多いペルー時間が経つにつれて、その砂はシリンダー内でサンドペーパーのように機能します。同様に、(結露や高圧洗浄による)水の侵入も腐食やスラッジの原因となる可能性があります。オイル の粘度は 汚れや不適切な粘度の選択によって変化し、シリンダーの動作が不安定になったり摩耗したりする可能性があります。フィルターが交換されず、オイルが清潔に保たれていない場合、 汚染による損傷は避けられません。傷や内部損傷が臨界点に達すると、高圧操作により弱まったシールが押し出されたり、シリンダー壁に傷が入ったりする可能性があります。

警告: 予防は修復よりもはるかに簡単です。 に維持してください。 作動油の清浄度を 常に高水準産業用バイヤーは、高品質のフィルターを使用し、推奨される間隔で交換し、分析のためにオイルをサンプリングするなど、厳密なメンテナンス スケジュールを実行する必要があります。ロッド ワイパーとシールに注意してください。 ワイパー シールの欠陥は 汚染の侵入を促進する主な原因となるため、摩耗している場合は交換してください。南米の気候では湿気にも注意してください。油中の水分は潤滑性を低下させ、シールの膨張を引き起こし、故障の原因となります。間違ったオイル (または経年劣化したオイル) は内部損傷の原因となる可能性があるため、メーカーが推奨する油圧作動油の種類と粘度を常に使用してください。きれいなオイルにより、公差の厳しい部品 (ピストンやバルブ スプールなど) が研削することなくスムーズに動きます。汚れたオイルは サイレントキラーです。 油圧シリンダーにとって

設計、仕様、設置上の欠陥

シリンダーの破裂の原因は、シリンダーの使用方法ではなく、 設計、選択、設置方法にある場合があります。作業に間違ったシリンダーを使用したり、間違って取り付けたりすると、故障の原因となります。設計または設置上の欠陥がシリンダーの破裂につながるシナリオはいくつかあります。

過小仕様または低品質のコンポーネント: すべての油圧シリンダが同じというわけではありません。シリンダーの壁厚や材料強度が圧力や荷重に対して不十分な場合、 高圧下でバレルが外側に「膨らむ」か亀裂が生じる可能性があります。バルーニング(チューブの永久変形)は、破裂が差し迫っているという警告サインです。これは、耐久性の高いシリンダーが必要な場合に、肉厚の薄い安価なシリンダーを使用した場合によく発生します。メーカーの圧力と定格荷重を常に確認してください。設計限界を超えてシリンダーを動作させると、寿命が大幅に短くなります。同様に、 安価なシールや不適切なシール素材は、 圧力や温度に耐えられない場合に吹き出す可能性があります。高温環境(熱帯気候や高温の機械の周囲など)では、標準のポリウレタン シールが軟化する可能性があり、極度の寒さ(高地のアンデスやシベリアの冬など)では、一般的なシールが脆くなる可能性があります。適切なシール材料 (低温には特殊な低温エラストマー、高温にはバイトンなど) を使用した周囲条件を考慮した適切な設計が必要です。間違ったコンポーネントを使用すると、失敗の元となります。

位置ずれと不適切な取り付け: 油圧シリンダは 直線で押したり引いたりするように設計されています。シリンダーが斜めに取り付けられている場合、または負荷によって機械のフレームが移動する場合、シリンダーには 側面荷重 (曲げ力)がかかる可能性があります。 純粋な圧縮/張力ではなく 側面荷重は シリンダーに不均一な摩耗を引き起こします。ピストンとロッドの片側に余分な力がかかり、シリンダーボアに傷がつき、シールが摩耗します。時間が経つと、シリンダーチューブが楕円形に広がったり、ロッドベアリング領域に亀裂が入ったりする可能性があります。 過度の側面荷重により、突然ロッドが折れたり、マウントが破損したりする可能性があります。これは、クリップが壊れるまで曲げられるのと同じです。たとえば、大型の印刷機シリンダーの位置がわずか数度ずれていると、ストロークごとにピストンが壁に引きつけられます。最終的には応力によりシリンダーが割れたり、マウントボルトが折れたりする可能性があります。正確な位置合わせと柔軟なマウント (必要な場合) による適切な取り付けが重要です。取り付けタイプ (クレビス、トラニオン、フランジなど) および許容される位置ずれに関するメーカーのガイダンスに従ってください。 不均一な荷重や衝撃荷重 、たとえばダンプトラックの荷台が不均一に持ち上げられると、シリンダーがねじれる可能性もあります。これは多くの場合、取り付けポイントまたはシリンダー端のとして現れ 分割溶接 、過剰な力が加えられたことを示す致命的な故障の兆候です。

不適切なメンテナンスや組立: 油圧シリンダは精密部品の組立品であり、組立やメンテナンスを誤ると故障の原因となります。たとえば、 締め具が緩んでいると (適切にトルクがかけられていないグランド ナットなど) 外れて、内部部品が漏れたり詰まったりする可能性があります。 外注したスペアパーツや不適切なスペアパーツ (適合しないピストンや別のモデルのロッドを使用)は、適合性が悪く応力集中を引き起こす可能性があります(非 OEM パーツや間違ったパーツの使用が故障の約 10% に関係していることに注意してください)。シリンダーが不適切に再構築された場合 (間違ったトルク、エア抜き不良など)、負荷がかかるとバーストする可能性があります。設置には、ホースと継手が正しいことを確認することも含まれます。ホースの配線が不十分だとシリンダーが自由に動かなくなり、横方向の力が加わったり、バルブが半開きになっていると油圧ロックが発生したりする可能性があります。

警告: 設計および設置に関連したバーストを回避するには、 事前に適切なシリンダー仕様を選択してください。過酷な環境での産業用の購入者はを選択する必要があります 、過酷な環境向けに設計された頑丈なシリンダ 。たとえば、より高い安全係数、耐食性コーティング (ロッドの錆による孔食を防ぐため)、および気候に適したシールキットを備えたシリンダなどです。では ペルー沿岸やチリの鉱山海岸、塩分を含んだ空気がロッドの表面を腐食させる可能性があります。ため、ステンレス鋼またはセラミックでコーティングされたロッドを使用することが賢明です ロッドの腐食ピットはすぐにシールを破壊し、漏れを引き起こす可能性がある。には 中央アジアの冬、脆性破壊やシールの収縮を防ぐために、シリンダーの材料 (シール、オイル、さらには金属処理) が氷点下の温度に耐えられるものであることを確認してください。設置中は、熟練した技術者がシリンダーを正しく位置合わせし、すべてのマウントと接続を仕様に従って締めてください。最後に、 運転中は決して警告サインを無視しないでください。シリンダーピンが緩み続ける場合、または負荷がかかるとシリンダーが「クリープ」する場合は、取り付けに問題があり、突然の故障につながる可能性があります。設計とセットアップに少し注意を払うと、シリンダーの破裂による壊滅的な結果を防ぐのに大いに役立ちます。

FAQ: 油圧シリンダの故障予防と選定

最後に、油圧シリンダーの故障とメンテナンスに関する一般的な質問に対処する簡単な FAQ を示します。回答は対象地域の産業ユーザーとバイヤーに向けられています。

Q: 高圧システムにおける油圧シリンダーの故障を防ぐにはどうすればよいですか?

A: 油圧シリンダの故障を防ぐには、 適切なメンテナンスと操作から始まります。油圧作動油を清潔に保ちます。汚れはシリンダーの問題の最大の原因であるため、高品質のフィルターを使用し、推奨される間隔でオイルを交換してください。シリンダーの定格圧力または負荷を超えないようにしてください。圧力リリーフバルブを使用し、機械に過負荷をかけないでください。定期的に シリンダーの摩耗を検査してください。シールに漏れがないか、ロッドに傷や曲がりがないか、マウントに亀裂がないかを調べてください。小さな問題 (わずかな漏れや動作音など) は初期の警告サインである可能性があるため、すぐに対処してください。メーカーのメンテナンススケジュールに従うことは非常に重要です。たとえば、摩耗したシールやブッシュを故障する前に交換すると、シリンダーの寿命が長くなります。つまり、 設計制限内での適切な使用、定期的な検査、および流体の清浄度 が故障を防ぐ鍵となります。高圧油圧システムのメンテナンスは、特に厳しい環境にある重機フリートの場合、計画的に優先して行う必要があります。

Q: 油圧シリンダーが損傷しているか、故障しているかをどのように特定すればよいですか?

A: 油圧シリンダーが損傷しているか、故障し始めていることを示す警告サインがいくつかあります。ないか確認します。オイルの滴りや濡れたスポットは、注意が必要なシールの問題を示しています。 に見える液体の漏れが シリンダーのシール、ロッド、またはポートの周りに目に注意してください パフォーマンスの変化。シリンダーが 遅くなったり、ぎくしゃくしたり、反応しなくなったりする 場合は、内部漏れまたは損傷がある可能性があります。動作中のバタン、ノック、シューという異常な ノイズは 、システム内の空気やコンポーネントの摩耗を示していることがよくあります (正常なシリンダーはスムーズかつ静かに動きます)。 目に見える損傷 は明らかな危険信号です。 ピストン ロッドの曲がり、取り付け部分の溶接の亀裂、またはシリンダー バレルのへこみに気付いた場合は、シリンダーが損傷しています。また、 過熱にも注意してください。 内部摩擦や流体のバイパスを示唆する可能性があるため、油圧システムまたはシリンダーのこれらの症状のいずれかが現れた場合は、完全な故障 (バースト) が発生する前にシリンダーの修理または交換が必要になる可能性があります。これらの兆候を早期に検出すると、コストのかかるダウンタイムを回避できます。たとえば、漏れのあるシールを交換する方が、後でシリンダー ロッドが折れた場合に対処するよりもはるかに簡単です。

Q: 油圧シリンダーが破裂する原因は何ですか?

A: 油圧シリンダは通常、上記で説明した 1 つまたは複数の極端な条件が原因で破裂します。最も一般的な直接の原因は システムの過圧です 。シリンダー内の圧力がシリンダーの構造が耐えられる圧力を超えて急激に上昇すると、シリンダーが破裂したり裂けたりする可能性があります。過圧は、突然の衝撃荷重、不適切なリリーフバルブ設定、またはシステム内の油圧サージによって発生する可能性があります。 疲労破壊 も原因の 1 つです。長年の繰り返し応力や過去の過負荷によって弱まったシリンダーは、常圧下でもある日突然破裂する可能性があります (長期使用すると基本的に材料に亀裂が生じます)。 ひどい汚れや放置も 間接的にバーストを引き起こす可能性があります。たとえば、汚れたオイルがバルブを詰まらせて圧力ロックを引き起こしたり、腐食がシリンダー壁に食い込んだ場合などです。最後に、 設計と取り付けの欠陥 (間違ったシリンダーの使用、位置ずれ、低品質の部品) がバーストにつながる可能性があります。要約すると、シリンダーの構造に過度のストレスがかかると、 過剰な圧力、金属の弱体化、不適切な設定など、 油圧シリンダーが破裂する可能性があります。これらの要因 (圧力、メンテナンス、調整など) を制御することで、このような致命的な故障のリスクが大幅に軽減されます。

Q: 過酷な環境や極端な環境向けに油圧シリンダを選択するにはどうすればよいですか?

A: 過酷な環境に適した油圧シリンダを選択することは、信頼性にとって非常に重要です。まず、 温度範囲を考慮します。極度の寒さ(高地のアンデスやロシアの冬など)の場合は、低温用に作られたシール(寒さでも柔軟性を保つ特殊なニトリルまたはフルオロカーボン化合物)を備えたシリンダーを選択し、適切な低温作動油を使用します。高温環境の場合、シールとホースが劣化しないようにその温度に対応した定格であることを確認してください。次に、を検討します。湿気の多い環境、沿岸環境、または化学的に過酷な環境では、錆を防ぐために 耐食性が施されたシリンダーを選択します 耐食性コーティング(例: 硬質クロムメッキ、ニッケルメッキ、またはステンレス鋼ロッド) 。ロッドを保護ブーツまたはベローズで覆うことで、ほこりや塩分からロッドを保護することもできます。 3 番目に、 デューティ サイクルと負荷を考慮します。過酷な条件下での重負荷または継続的な負荷には、 が必要です 高負荷シリンダの設計 (壁が厚く、圧力に関するより高い安全率、および耐摩耗性の高いコンポーネント)。たとえば、鉱山や油田で作業する場合、圧力定格に余裕があり、ロッド直径が大きいシリンダは、衝撃荷重に適切に対処できます。など) から購入することが賢明です。 Blince Hydraulicやその他の確立されたブランド 極端な条件に合わせてカスタマイズを提供する信頼できるメーカー ( 特定の環境についてサプライヤーと話し合ってください。アップグレードされたシール、 ワイパー シール、または特殊なロッド コーティングなどの機能が推奨される場合があります。 さらなる汚染制御のためのデュアルシリンダの仕様を温度、湿気、塵埃、負荷強度などの環境に適合させることで、最も過酷な条件下でも油圧機器の最大の寿命と安全性が保証されます。