Silinder hidrolik adalah kekuatan di balik alat berat – mulai dari ekskavator konstruksi di Amerika Selatan hingga truk pertambangan di Asia Tengah , silinder ini mengangkat, mendorong, dan menopang beban besar setiap hari. Ketika silinder hidrolik pecah (mengalami kegagalan besar), hal ini dapat menyebabkan waktu henti mendadak, perbaikan yang mahal, dan bahaya keselamatan yang serius. Pembeli industri dan produsen mesin – terutama yang berada di negara-negara berbahasa Spanyol seperti Argentina, Chili, Peru , dan kawasan yang berbahasa Rusia Belt and Road – harus memahami mengapa kegagalan ini terjadi dan bagaimana mencegahnya. Dalam panduan komprehensif ini, kami akan menjelaskan penyebab paling umum pecahnya silinder hidrolik (kegagalan silinder) dan menawarkan wawasan praktis untuk memelihara sistem hidrolik bertekanan tinggi. Pabrikan seperti Blince Hydraulic merancang silinder industri tugas berat agar tahan terhadap kondisi ekstrem, namun penggunaan dan pemeliharaan yang tepat juga sama pentingnya untuk menghindari kegagalan.

Penyebab Umum Kegagalan Silinder Hidraulik

Bahkan silinder hidrolik industri berkualitas tinggi untuk alat berat dapat rusak jika kondisi pengoperasian menjadi tidak menguntungkan. Di bawah ini kami merinci penyebab utama pecahnya silinder – termasuk akibat tekanan berlebih pada sistem , kontaminasi , oli , dan cacat desain atau pemasangan – beserta contoh nyata dan peringatan yang relevan dengan lingkungan industri bertekanan tinggi.

Tekanan Berlebih Sistem dan Lonjakan Tekanan

Salah satu penyebab utama pecahnya silinder adalah tekanan sistem yang berlebihan – ketika tekanan hidrolik melebihi batas desain silinder. Silinder hidrolik diberi nilai tekanan maksimum, dengan margin keamanan untuk paku pendek. Namun, jika tekanan melonjak melampaui batas tersebut, logam dan segel silinder dapat luluh atau pecah . Tekanan berlebih sering kali terjadi karena guncangan beban yang tiba-tiba atau pengaturan katup pelepas yang tidak tepat. Misalnya, bayangkan sebuah wheel loader berkekuatan 3000 PSI mengangkat satu ember penuh: benturan dapat menyebabkan tekanan melonjak 2–3 kali lipat di atas tekanan kerja , dan berpotensi mencapai 6000–9000 PSI – jauh di atas kemampuan silinder berkekuatan 3000 PSI. Paku tersebut dapat menggembung atau memecahkan laras silinder, mencabut tutup ujung, atau bahkan membengkokkan batang piston dan pin pemasangan . Akibat yang terjadi seketika dan sangat dahsyat: cipratan oli bertekanan tinggi, hilangnya kendali beban, dan hancurnya komponen silinder.

Peringatan: Semburan tekanan berlebih sering kali terjadi tanpa peringatan , sehingga membahayakan keselamatan silinder. Untuk mencegah hal ini, selalu gunakan katup pelepas yang disetel dengan benar dan hindari peralatan yang kelebihan beban. Periksa secara teratur apakah tekanan sistem hidrolik tetap berada dalam spesifikasi pabrikan – pengoperasian di luar spesifikasi tersebut akan menimbulkan kondisi berbahaya . Dalam sistem bertekanan tinggi (umumnya terjadi pada alat berat seperti bor pertambangan atau mesin press), lonjakan tekanan tunggal dapat memecahkan lasan atau membelah lapisan silinder. Jangan sekali-kali melewati atau “memasang” katup pelepas, dan pastikan akumulator atau peredam berada di tempatnya untuk meredam beban kejut. hidraulik bertekanan tinggi Pemeliharaan sistem adalah kuncinya: katup pengaman yang rusak atau saluran tersumbat dapat menyebabkan tekanan melonjak, sehingga inspeksi dan desain sirkuit yang tepat dapat menyelamatkan nyawa dan peralatan.

Kerusakan Kelelahan dan Kegagalan Material

Tidak semua kegagalan silinder terjadi dalam sekejap; banyak yang berkembang seiring waktu karena kerusakan akibat kelelahan . Silinder hidrolik mengalami siklus tekanan berulang dan pembalikan tegangan saat mesin beroperasi. Selama berbulan-bulan dan bertahun-tahun penggunaan berat – misalnya, silinder derek yang mengangkat ribuan muatan atau lengan ekskavator yang bersepeda sepanjang hari di tambang Chili – tekanan mikroskopis terakumulasi dalam logam. Retakan kecil dapat terbentuk di tabung silinder, las, atau batang seiring waktu. Dengan setiap siklus tekanan, retakan ini membesar hingga suatu hari strukturnya roboh. Kegagalan kelelahan sering kali bermanifestasi sebagai kerusakan tiba-tiba pada komponen yang sebelumnya melemah , seperti mata batang atau las silinder, bahkan pada beban normal. Dalam analisis kegagalan, teknisi kadang-kadang dapat membedakan kerusakan akibat lelah berdasarkan pola “beach mark” (tanda pantai) pada permukaan retakan, yang mengindikasikan retakan yang berkembang secara bertahap, dibandingkan dengan kelebihan beban satu kali yang tidak meninggalkan pola tersebut..

Peringatan: Ledakan akibat kelelahan sangat berbahaya karena terjadi setelah penggunaan jangka panjang , seringkali tanpa tanda-tanda eksternal yang jelas. Sebuah silinder mungkin lolos pemeriksaan visual namun masih mengalami kegagalan internal. Pembeli alat berat di Rusia atau Kazakhstan, yang menjalankan alat berat dalam kondisi yang sulit, harus menyadari bahwa suhu dingin dan getaran yang konstan dapat mempercepat kelelahan. Misalnya, pada musim dingin di bawah nol derajat di Siberia, logam menjadi kurang ulet – yang berarti tekanan siklik dapat lebih mudah memicu keretakan. Inspeksi rutin dan penggantian preventif sangat penting. Perhatikan tanda-tanda kelelahan seperti bengkok (batang piston sedikit bengkok merupakan tanda bahaya) atau seal bocor yang berulang kali rusak. Jika sebuah silinder pernah mengalami kelebihan beban yang signifikan di masa lalu, sisa umur lelahnya mungkin akan terganggu. Jika ragu, konsultasikan dengan produsen silinder untuk mengetahui pedoman masa pakai . Pabrikan kelas atas (seperti Blince) sering menggunakan paduan dan perawatan canggih untuk meningkatkan ketahanan terhadap kelelahan, namun tidak ada silinder yang bertahan selamanya di bawah tekanan tinggi yang konstan. Rencanakan untuk membangun kembali atau menghentikan penggunaan silinder setelah beberapa siklus atau jam pengoperasian tertentu untuk menghindari ledakan yang tidak terduga karena kelelahan logam.

Kontaminasi Minyak dan Masalah Kualitas Cairan

Oli hidrolik adalah sumber kehidupan sistem – dan jika oli tersebut terkontaminasi , oli tersebut dapat berubah menjadi bubur abrasif yang menyebabkan kegagalan silinder. Faktanya, penelitian menunjukkan kontaminasi cairan dan polusi oli berkontribusi terhadap sekitar 41% kegagalan silinder hidrolik , menjadikannya penyebab terbesar. Bagaimana oli kotor bisa memecahkan silinder? Kontaminasi biasanya tidak langsung meledak; sebaliknya, hal itu menggerus silinder dari dalam dan menyebabkan kegagalan segel dan permukaan. Partikel abrasif dalam cairan akan menggores bagian dalam tabung silinder, menggores batang piston, menyumbat lubang katup kecil, dan merusak segel dan perlengkapannya . Ketika keausan ini terjadi, kemampuan silinder untuk menahan tekanan berkurang – segel bocor atau pecah karena beban, yang berpotensi menyebabkan hilangnya tekanan secara tiba-tiba atau pergerakan yang tidak terkendali (yang pada gilirannya dapat menyebabkan lonjakan tekanan). Dalam kasus ekstrim, kontaminasi dapat menyumbat katup kritis atau mekanisme pelepas, yang secara tidak langsung menyebabkan skenario tekanan berlebih yang menyebabkan silinder pecah.

Kontaminan umum termasuk debu, kotoran, pasir, serutan logam, dan air . Misalnya, di lokasi pertambangan di Peru atau proyek konstruksi di Chili yang banyak debunya, segel wiper yang rusak dapat menyebabkan kotoran masuk ke dalam cairan silinder. Seiring waktu, pasir tersebut berfungsi seperti amplas di dalam silinder. Demikian pula, masuknya air (dari kondensasi atau pencucian bertekanan) dapat menyebabkan korosi dan lumpur. Viskositas oli dapat berubah akibat kontaminasi atau pemilihan kekentalan yang tidak tepat, yang menyebabkan pergerakan silinder tidak menentu dan keausan. Jika filter tidak diganti dan oli tidak dijaga kebersihannya, kerusakan akibat kontaminasi tidak dapat dihindari . Setelah goresan dan kerusakan internal mencapai titik kritis, pengoperasian bertekanan tinggi dapat mendorong segel yang melemah keluar atau memecahkan dinding silinder yang tergores.

Peringatan: Mencegah jauh lebih mudah daripada memperbaiki. Pertahankan standar kebersihan cairan hidrolik yang tinggi setiap saat. Pembeli industri harus menerapkan jadwal perawatan yang ketat: menggunakan filter berkualitas, menggantinya pada interval yang disarankan, dan mengambil sampel oli untuk dianalisis. Perhatikan batang wiper dan segelnya – segel wiper yang rusak adalah penyebab utama masuknya kontaminasi dengan cepat, jadi gantilah jika sudah aus. Di iklim Amerika Selatan, waspadai juga kelembapan; air dalam oli mengurangi pelumasan dan menyebabkan pembengkakan segel, yang menyebabkan kegagalan. Selalu gunakan jenis dan kekentalan cairan hidrolik yang direkomendasikan pabrikan, karena oli yang salah (atau oli yang rusak seiring bertambahnya usia) dapat menyebabkan kerusakan internal. Oli yang bersih memastikan bagian-bagian yang memiliki toleransi ketat (seperti piston dan spool katup) bergerak dengan lancar tanpa menggerinda – oli kotor adalah pembunuh diam-diam bagi silinder hidrolik.

Cacat Desain, Spesifikasi, dan Pemasangan

Terkadang penyebab silinder pecah bukan pada cara penggunaannya, namun pada cara desain, pemilihan, atau pemasangannya . Penggunaan silinder yang salah untuk pekerjaan tersebut – atau pemasangannya yang salah – dapat menyebabkan kegagalan. Ada beberapa skenario di mana cacat desain atau pemasangan menyebabkan silinder pecah:

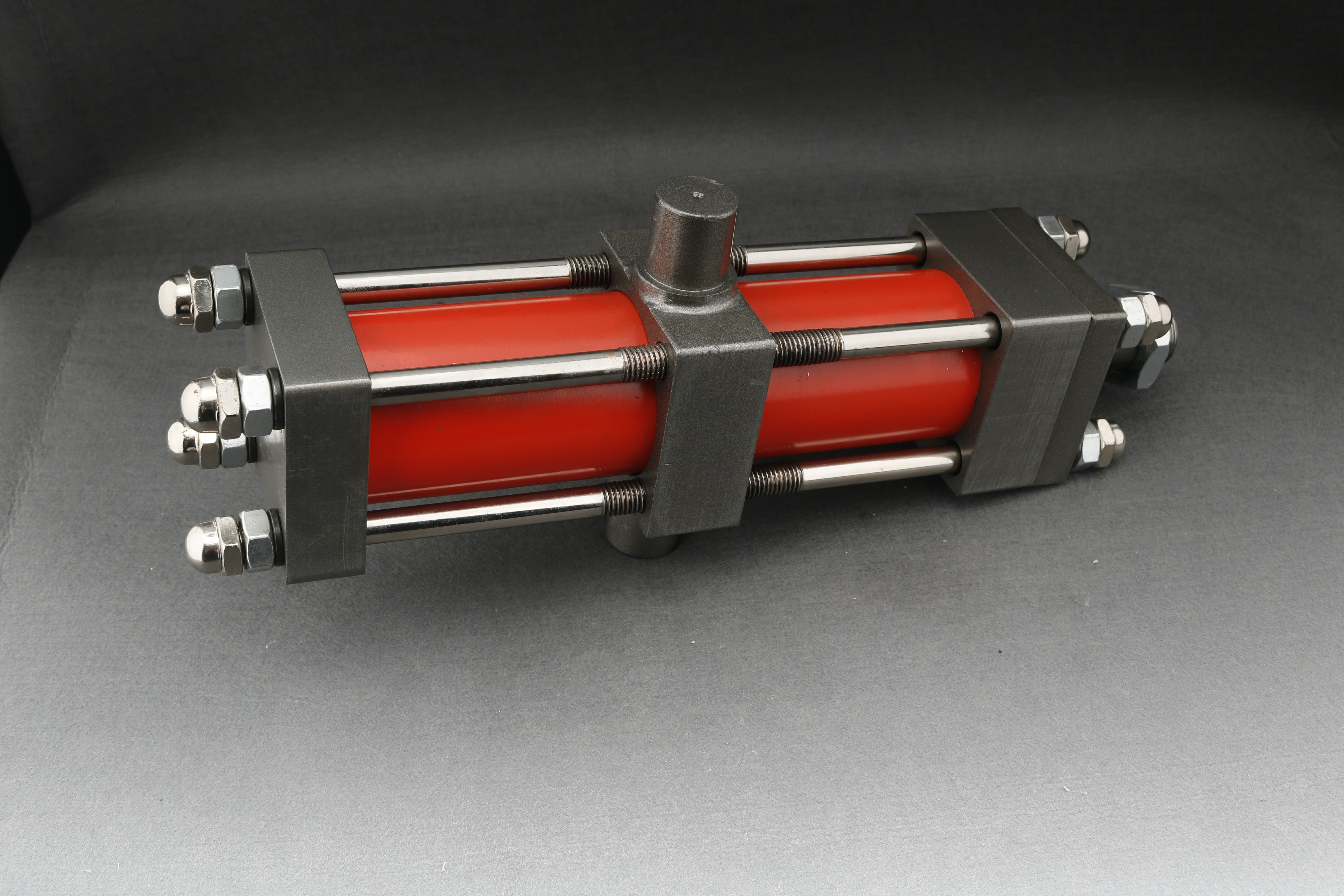

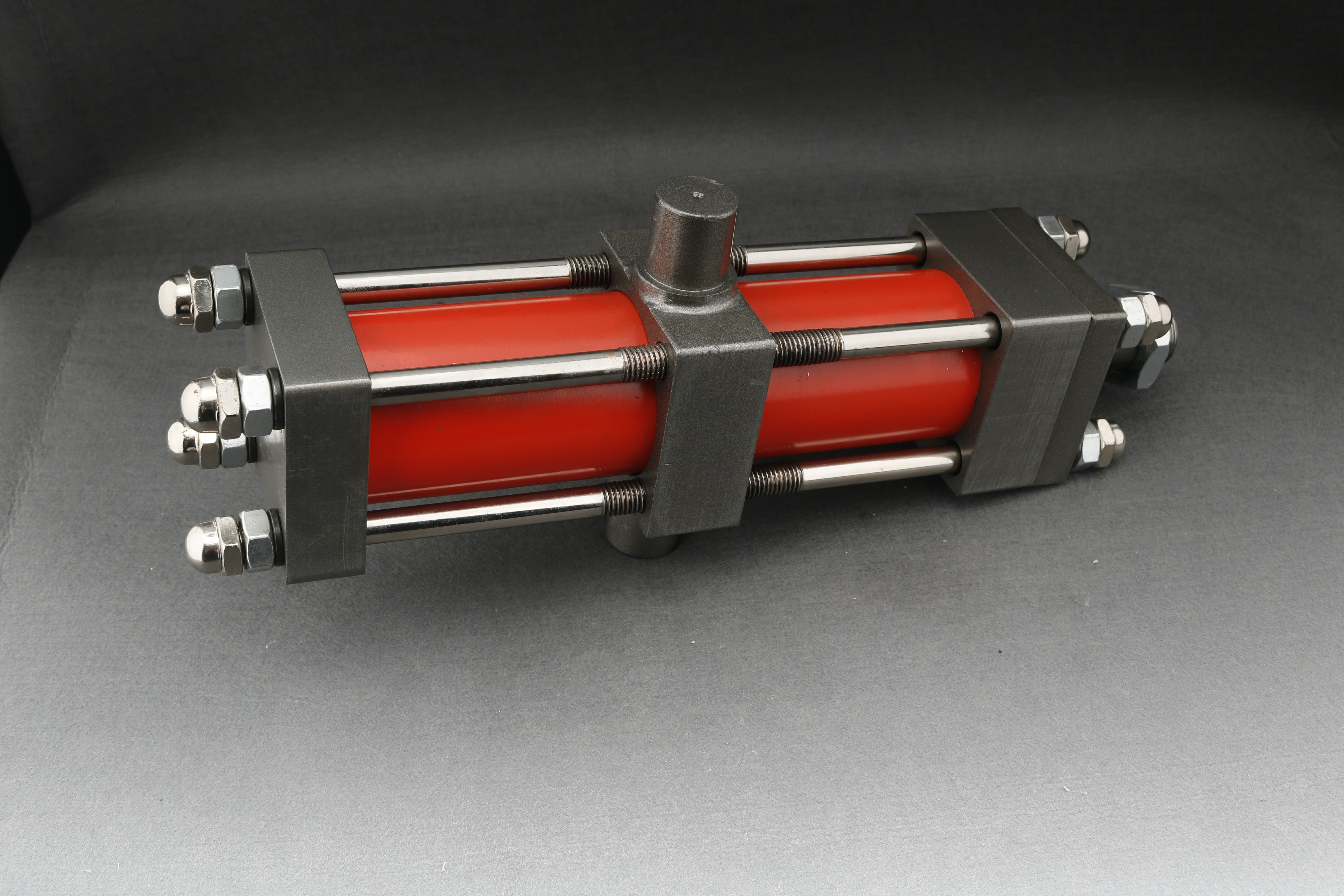

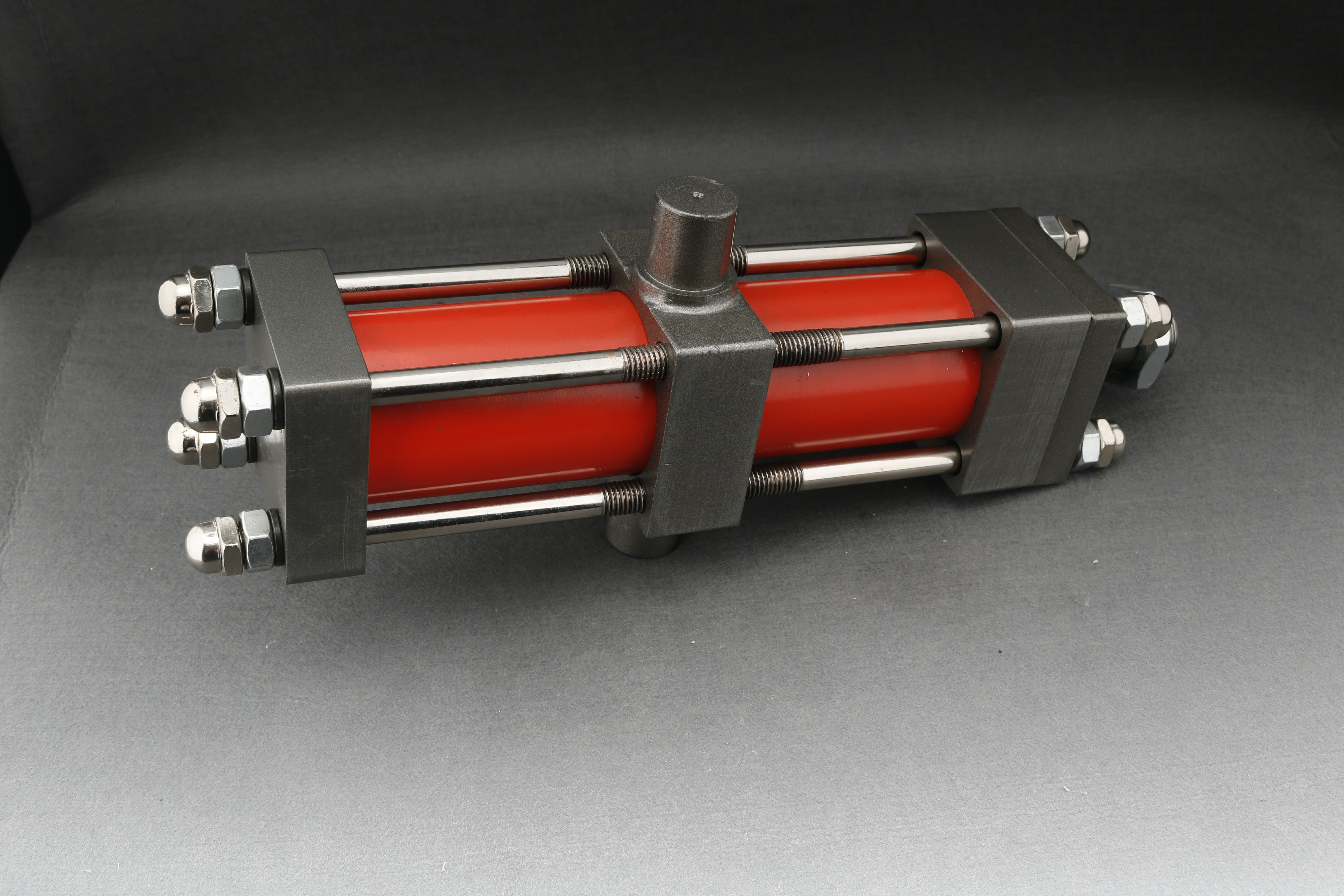

Komponen yang Kurang Ditentukan atau Berkualitas Rendah: Tidak semua silinder hidrolik sama. Jika ketebalan dinding silinder atau kekuatan material tidak cukup untuk menahan tekanan dan beban, maka laras dapat 'menggembung' ke luar atau retak di bawah tekanan tinggi . Balon (deformasi permanen pada tabung) adalah tanda peringatan bahwa ledakan akan segera terjadi. Hal ini sering terjadi jika silinder berdinding tipis yang lebih murah digunakan di mana silinder tugas berat diperlukan. Selalu periksa peringkat tekanan dan beban dari pabrikan – mengoperasikan silinder melebihi batas desainnya akan memperpendek umur silinder secara drastis. Demikian pula, segel yang murah atau bahan segel yang tidak tepat dapat meledak jika tidak tahan terhadap tekanan atau suhu. Di lingkungan bersuhu tinggi (misalnya iklim tropis atau di sekitar mesin yang panas), segel poliuretan standar mungkin melunak, dan di lingkungan yang sangat dingin (seperti musim dingin di dataran tinggi Andes atau Siberia), segel biasa mungkin menjadi rapuh. Desain yang baik memperhitungkan kondisi ruangan dengan bahan segel yang sesuai (misalnya elastomer suhu rendah khusus untuk dingin, Viton untuk panas tinggi). Menggunakan komponen yang salah adalah resep kegagalan.

Ketidaksejajaran dan Pemasangan yang Tidak Tepat: Silinder hidrolik dimaksudkan untuk mendorong dan menarik dalam garis lurus . Jika silinder dipasang miring atau rangka mesin bergeser karena beban, silinder dapat mengalami beban samping (gaya tekuk) alih-alih kompresi/ketegangan murni. Pembebanan samping menyebabkan keausan yang tidak merata pada silinder – satu sisi piston dan batang memberikan gaya ekstra, menyebabkan lubang silinder tersumbat dan seal aus. Seiring waktu, hal ini dapat membuat tabung silinder menjadi oval atau merusak area bantalan batang. Beban samping yang berlebihan bahkan dapat menyebabkan batang patah atau patah secara tiba-tiba , seperti menekuk penjepit kertas hingga patah. Misalnya, jika silinder tekan besar tidak sejajar hanya beberapa derajat, setiap langkah akan menyeret piston ke dinding; akhirnya tekanan tersebut dapat membelah silinder atau mematahkan baut pemasangan. Pemasangan yang tepat dengan penyelarasan yang tepat dan pemasangan yang fleksibel (jika diperlukan) sangatlah penting. Selalu ikuti panduan pabrikan mengenai jenis pemasangan (misalnya clevis, trunnion, flensa) dan ketidaksejajaran yang diperbolehkan. Pemuatan yang tidak merata atau guncangan – misalnya bak truk sampah yang terangkat tidak rata – juga dapat memutar silinder. Hal ini sering kali bermanifestasi sebagai las terbelah pada titik pemasangan atau ujung silinder, yang merupakan tanda kegagalan besar yang disebabkan oleh gaya yang berlebihan.

Perawatan atau Perakitan yang Tidak Benar: Silinder hidrolik adalah rakitan komponen presisi, dan kesalahan dalam perakitan atau pemeliharaan dapat menyebabkan kegagalan. Misalnya, pengencang yang longgar (seperti mur kelenjar yang tidak dikencangkan dengan benar) dapat terlepas dan menyebabkan komponen internal bocor atau macet. Suku cadang yang dialihdayakan atau salah – menggunakan piston atau batang yang tidak cocok dari model lain – mungkin tidak terpasang dengan baik dan menyebabkan konsentrasi tegangan (perhatikan bahwa penggunaan suku cadang non-OEM atau salah telah dikaitkan dengan sekitar 10% kegagalan). Jika silinder tidak dipasang kembali dengan benar (torsi salah, pembuangan udara buruk, dll.), silinder mungkin pecah karena beban. Pemasangan juga mencakup memastikan selang dan perlengkapannya benar; selang yang diarahkan dengan buruk dapat mencegah silinder bergerak bebas dan menimbulkan gaya samping, atau katup setengah terbuka dapat menyebabkan kunci hidrolik.

Peringatan: Untuk menghindari ledakan terkait desain dan pemasangan, pilihlah spesifikasi silinder yang tepat terlebih dahulu . Pembeli industri di lingkungan yang keras harus memilih silinder tugas berat yang dirancang untuk lingkungan yang keras – misalnya, silinder dengan faktor keamanan yang lebih tinggi, lapisan tahan korosi (untuk mencegah timbulnya karat pada batang), dan perangkat segel yang sesuai dengan iklim. Di pesisir Peru atau pesisir pertambangan Chili , udara asin dapat menimbulkan korosi pada permukaan batang; batang yang terbuat dari baja tahan karat atau berlapis keramik akan lebih bijaksana, karena lubang korosi pada batang dapat dengan cepat merusak segel dan menyebabkan kebocoran . Di musim dingin di Asia Tengah , pastikan bahan silinder (segel, minyak, dan bahkan perawatan logam) memiliki suhu di bawah nol, untuk mencegah keretakan rapuh atau penyusutan segel. Selama pemasangan, gunakan teknisi terampil yang menyelaraskan silinder dengan benar dan mengencangkan semua dudukan dan sambungan sesuai spesifikasi. Terakhir, jangan pernah mengabaikan tanda-tanda peringatan selama pengoperasian : jika pin silinder terus terlepas atau silinder 'merayap' saat diberi beban, hal ini dapat menunjukkan adanya masalah pemasangan yang dapat mengakibatkan kegagalan mendadak. Sedikit kehati-hatian ekstra dalam desain dan pengaturan akan membantu mencegah konsekuensi buruk dari silinder pecah.

FAQ: Pencegahan dan Seleksi Kegagalan Silinder Hidraulik

Sebagai penutup, berikut adalah FAQ singkat yang menjawab pertanyaan umum tentang kegagalan dan pemeliharaan silinder hidrolik, dengan jawaban yang ditujukan untuk pengguna industri dan pembeli di wilayah target kami:

T: Bagaimana cara mencegah kegagalan silinder hidrolik pada sistem bertekanan tinggi?

J: Mencegah kegagalan silinder hidrolik dimulai dengan perawatan dan pengoperasian yang benar . Jaga kebersihan cairan hidrolik – kontaminasi adalah penyebab nomor 1 masalah silinder, jadi gunakan filter berkualitas dan ganti oli pada interval yang disarankan. Hindari melebihi tekanan atau beban terukur silinder: gunakan katup pelepas tekanan dan jangan pernah membebani mesin Anda secara berlebihan. Periksa silinder secara teratur dari keausan : periksa seal apakah ada kebocoran, batang apakah ada goresan atau bengkok, dan dudukan apakah ada keretakan. Atasi masalah kecil (seperti kebocoran kecil atau pengoperasian yang bising) dengan segera, karena ini bisa menjadi tanda peringatan dini. Mengikuti jadwal perawatan pabrikan sangatlah penting – misalnya, mengganti seal atau bushing yang aus sebelum rusak akan memperpanjang umur silinder. Singkatnya, penggunaan yang tepat sesuai batas desain, inspeksi rutin, dan kebersihan cairan adalah kunci untuk mencegah kegagalan. Pemeliharaan sistem hidraulik bertekanan tinggi harus menjadi prioritas terjadwal, terutama untuk armada alat berat di lingkungan yang menuntut.

T: Bagaimana cara mengidentifikasi silinder hidrolik yang rusak atau rusak?

A: Ada beberapa tanda peringatan bahwa silinder hidrolik rusak atau mulai rusak. Carilah kebocoran cairan yang terlihat di sekitar seal, batang, atau port silinder – tetesan oli atau titik basah menunjukkan masalah seal yang memerlukan perhatian. Perhatikan perubahan performa : silinder yang menjadi lambat, tersentak-sentak, atau tidak responsif mungkin mengalami kebocoran atau kerusakan internal. yang tidak biasa Suara-suara seperti benturan, ketukan, atau desisan selama pengoperasian sering kali menandakan adanya udara di dalam sistem atau komponen yang aus (silinder yang sehat bergerak dengan lancar dan senyap). Kerusakan yang terlihat jelas merupakan tanda bahaya – jika Anda melihat batang piston bengkok , las retak pada titik pemasangan, atau penyok pada laras silinder, berarti silinder tersebut rusak. Perhatikan juga yang terlalu panas , karena hal ini dapat menyebabkan gesekan internal atau kebocoran cairan. sistem hidraulik atau silinder Jika salah satu dari gejala ini muncul, kemungkinan besar silinder memerlukan perbaikan atau penggantian sebelum terjadi kegagalan total (pecah). Deteksi dini tanda-tanda ini dapat menyelamatkan Anda dari waktu henti yang mahal – misalnya, mengganti segel yang bocor jauh lebih mudah daripada menangani batang silinder yang patah di kemudian hari.

Q: Apa yang menyebabkan silinder hidrolik pecah?

J: Silinder hidrolik biasanya pecah karena satu atau lebih kondisi ekstrem yang dibahas di atas. Penyebab langsung yang paling umum adalah tekanan berlebih pada sistem – jika tekanan di dalam silinder melonjak melampaui kemampuan konstruksi silinder, tekanan tersebut dapat pecah atau terbelah. Tekanan berlebih dapat disebabkan oleh beban kejut yang tiba-tiba, pengaturan katup pelepas yang tidak tepat, atau lonjakan hidrolik pada sistem. Penyebab lainnya adalah kegagalan kelelahan : silinder yang telah melemah karena tekanan siklik selama bertahun-tahun atau kelebihan beban sebelumnya mungkin akan pecah bahkan pada tekanan normal suatu hari nanti (pada dasarnya materialnya retak setelah penggunaan jangka panjang). Kontaminasi yang parah atau kelalaian secara tidak langsung juga dapat menyebabkan ledakan – misalnya, jika oli kotor menyumbat katup dan menyebabkan kunci tekanan, atau jika korosi telah menggerogoti dinding silinder. Terakhir, cacat desain dan pemasangan (penggunaan silinder yang salah, ketidaksejajaran, suku cadang berkualitas buruk) dapat menyebabkan ledakan. Ringkasnya, segala sesuatu yang memberikan tekanan berlebih pada struktur silinder – baik itu tekanan berlebih, logam yang melemah, atau pemasangan yang tidak tepat – dapat menyebabkan silinder hidrolik meledak. Dengan mengendalikan faktor-faktor ini (tekanan, pemeliharaan, penyelarasan, dll.), Anda sangat mengurangi risiko kegagalan yang sangat besar.

T: Bagaimana cara memilih silinder hidrolik untuk lingkungan yang keras atau ekstrem?

J: Memilih silinder hidrolik yang tepat untuk lingkungan yang keras sangat penting untuk keandalan. Pertama, pertimbangkan kisaran suhu : untuk suhu yang sangat dingin (seperti Andes di dataran tinggi atau musim dingin di Rusia), pilih silinder dengan segel yang dibuat untuk suhu rendah (senyawa nitril atau fluorokarbon khusus yang tetap fleksibel dalam suhu dingin) dan gunakan cairan hidrolik suhu rendah yang sesuai. Untuk lingkungan dengan suhu panas tinggi, pastikan segel dan selang sesuai dengan suhu tersebut sehingga tidak rusak. Kedua, perhatikan ketahanan terhadap korosi : di lingkungan yang lembab, pesisir, atau lingkungan yang keras secara kimia, pilihlah silinder dengan lapisan tahan korosi (misalnya pelapisan krom keras, pelapisan nikel, atau batang baja tahan karat) untuk mencegah karat. Sepatu bot pelindung atau penutup di atas batang juga dapat melindunginya dari debu dan garam. Ketiga, pertimbangkan siklus kerja dan beban – tugas berat atau terus menerus dalam kondisi sulit memerlukan desain silinder tugas berat (dinding lebih tebal, faktor keamanan tekanan lebih tinggi, dan komponen keausan premium). Misalnya, jika Anda beroperasi di pertambangan atau ladang minyak, silinder dengan margin tekanan ekstra dan diameter batang lebih besar dapat menangani beban kejut dengan lebih baik. Sebaiknya beli dari produsen terkemuka (seperti Blince Hydraulic atau merek mapan lainnya) yang menawarkan penyesuaian untuk kondisi ekstrem. Diskusikan lingkungan spesifik Anda dengan pemasok – mereka mungkin merekomendasikan fitur seperti segel yang ditingkatkan, segel penghapus ganda untuk kontrol kontaminasi ekstra, atau pelapis batang khusus. Dengan mencocokkan spesifikasi silinder dengan lingkungan – suhu, kelembapan, debu, intensitas beban – Anda memastikan masa pakai maksimum dan keamanan peralatan hidrolik Anda, bahkan dalam kondisi paling keras sekalipun.