Xi lanh thủy lực là cơ cấu đằng sau máy móc hạng nặng – từ máy xúc xây dựng ở Nam Mỹ đến xe tải khai thác mỏ ở Trung Á , những xi lanh này nâng, đẩy và hỗ trợ tải trọng lớn mỗi ngày. Khi một xi lanh thủy lực bị nổ (gặp sự cố nghiêm trọng), nó có thể dẫn đến thời gian ngừng hoạt động đột ngột, sửa chữa tốn kém và các mối nguy hiểm nghiêm trọng về an toàn. Những người mua công nghiệp và nhà sản xuất máy móc - đặc biệt là những người ở các quốc gia nói tiếng Tây Ban Nha như Argentina, Chile, Peru và các khu vực Vành đai và Con đường nói tiếng Nga - phải hiểu tại sao những thất bại này lại xảy ra và cách ngăn chặn chúng. Trong hướng dẫn toàn diện này, chúng tôi sẽ giải thích các nguyên nhân phổ biến nhất gây nổ xi lanh thủy lực (hỏng xi lanh) và đưa ra những hiểu biết thực tế để duy trì hệ thống thủy lực áp suất cao. Các nhà sản xuất như Blince Thủy lực thiết kế xi lanh công nghiệp hạng nặng để chịu được các điều kiện khắc nghiệt, nhưng việc sử dụng và bảo trì đúng cách cũng quan trọng không kém để tránh hỏng hóc.

Nguyên nhân phổ biến gây hư hỏng xi lanh thủy lực

Ngay cả xi lanh thủy lực công nghiệp chất lượng cao dành cho thiết bị nặng cũng có thể bị hỏng nếu điều kiện vận hành không thuận lợi. Dưới đây chúng tôi trình bày chi tiết các nguyên nhân chính gây nổ xi lanh - bao gồm do quá áp suất của hệ thống , gây hư hại , ô nhiễm dầu và các sai sót trong thiết kế hoặc lắp đặt - cùng với các ví dụ và cảnh báo thực tế liên quan đến môi trường công nghiệp áp suất cao.

Hệ thống quá áp và tăng áp suất

Một nguyên nhân hàng đầu gây nổ xi lanh là áp suất hệ thống quá mức - khi áp suất thủy lực vượt quá giới hạn thiết kế của xi lanh. Xi lanh thủy lực được đánh giá ở mức áp suất tối đa, có giới hạn an toàn đối với các gai ngắn. Tuy nhiên, nếu áp suất tăng vượt quá giới hạn đó, kim loại và vòng đệm của xi lanh có thể bị chảy hoặc vỡ . Quá áp thường xảy ra do tải trọng bị sốc đột ngột hoặc do cài đặt van giảm áp không đúng. Ví dụ: hãy tưởng tượng một chiếc máy xúc lật được định mức 3000 PSI nâng một thùng đầy: va chạm mạnh có thể khiến áp suất tăng vọt gấp 2–3 lần so với áp suất làm việc , có khả năng đạt tới 6000–9000 PSI – cao hơn nhiều so với mức mà xi lanh định mức 3000 PSI có thể xử lý. Những chiếc gai như vậy có thể làm phồng lên hoặc làm vỡ thùng xi lanh, làm bung các nắp đầu hoặc thậm chí làm cong cần piston và các chốt lắp . Kết quả là ngay lập tức và thảm khốc: phun dầu áp suất cao, mất kiểm soát tải và các bộ phận của xi lanh bị phá hủy.

Cảnh báo: Sự cố quá áp thường xảy ra mà không có cảnh báo , biến xi lanh thành mối nguy hiểm về an toàn. Để ngăn chặn điều này, hãy luôn sử dụng các van xả được đặt chính xác và tránh làm thiết bị quá tải. Thường xuyên kiểm tra xem áp suất của hệ thống thủy lực có nằm trong thông số kỹ thuật của nhà sản xuất hay không – vận hành ngoài các thông số đó sẽ tạo ra tình trạng nguy hiểm . Trong các hệ thống áp suất cao (phổ biến trong các thiết bị nặng như máy khoan khai thác mỏ hoặc máy ép), một áp suất tăng đột biến có thể làm nứt mối hàn hoặc tách đường nối hình trụ. Không bao giờ bỏ qua hoặc 'cắm' các van giảm áp và đảm bảo có sẵn bộ tích lũy hoặc bộ giảm chấn để giảm tải sốc. thủy lực áp suất cao Bảo trì hệ thống là chìa khóa: van an toàn bị hỏng hoặc đường ống bị tắc có thể khiến áp suất tăng vọt, vì vậy việc kiểm tra và thiết kế mạch phù hợp sẽ cứu được mạng sống và thiết bị.

Thiệt hại do mỏi và hư hỏng vật chất

Không phải tất cả các hỏng hóc của xi lanh đều xảy ra ngay lập tức; nhiều phát triển theo thời gian do hư hỏng do mỏi . Xi lanh thủy lực trải qua các chu kỳ áp suất lặp đi lặp lại và đảo ngược ứng suất khi máy móc vận hành. Qua nhiều tháng và nhiều năm sử dụng với cường độ cao – ví dụ, một xi lanh cần cẩu nâng hàng nghìn tải trọng hoặc một cánh tay máy xúc đạp xe cả ngày ở một mỏ ở Chile – các ứng suất vi mô tích tụ trong kim loại. Các vết nứt nhỏ có thể hình thành trong ống xi lanh, mối hàn hoặc thanh theo thời gian. Với mỗi chu kỳ áp lực, những vết nứt này sẽ lớn dần cho đến một ngày cấu trúc bị phá hủy. Hư hỏng do mỏi thường biểu hiện dưới dạng sự gãy đột ngột của một bộ phận đã bị suy yếu trước đó , chẳng hạn như mắt que hoặc mối hàn xi lanh, ngay cả khi chịu tải bình thường. Trong phân tích lỗi, kỹ thuật viên đôi khi có thể phân biệt các điểm đứt gãy bằng các mẫu 'dấu bãi biển' trên bề mặt bị nứt, biểu thị vết nứt phát triển dần dần, trái ngược với trường hợp quá tải một lần không để lại mẫu như vậy.

Cảnh báo: Hiện tượng nổ do mỏi đặc biệt nguy hiểm vì nó xảy ra sau thời gian dài sử dụng , thường không có dấu hiệu bên ngoài rõ ràng. Một xi lanh có thể vượt qua cuộc kiểm tra trực quan nhưng vẫn gần như bị hỏng bên trong. Những người mua thiết bị hạng nặng ở Nga hoặc Kazakhstan, vận hành máy móc trong điều kiện khắc nghiệt, nên lưu ý rằng nhiệt độ lạnh và độ rung liên tục có thể làm tăng thêm tình trạng mệt mỏi. Ví dụ, trong mùa đông ở vùng nhiệt độ âm ở Siberia, kim loại trở nên kém dẻo hơn – có nghĩa là ứng suất tuần hoàn có thể dễ dàng gây ra các vết nứt hơn. Kiểm tra thường xuyên và thay thế phòng ngừa là cần thiết. Hãy tìm các dấu hiệu mỏi như bị cong (cần piston hơi cong là dấu hiệu báo đỏ) hoặc các vòng đệm bị rò rỉ liên tục bị hỏng. Nếu trước đây xi lanh đã trải qua bất kỳ tình trạng quá tải đáng kể nào thì tuổi thọ mỏi còn lại của nó có thể bị ảnh hưởng. Khi có nghi ngờ, hãy tham khảo ý kiến của nhà sản xuất xi lanh để biết hướng dẫn về tuổi thọ sử dụng . Các nhà sản xuất cao cấp (như Blince) thường sử dụng các hợp kim và phương pháp xử lý tiên tiến để cải thiện khả năng chống mỏi, nhưng không có xi lanh nào tồn tại mãi mãi dưới áp suất cao liên tục. Lên kế hoạch xây dựng lại hoặc ngừng sử dụng xi lanh sau một số chu kỳ hoặc số giờ hoạt động nhất định để tránh sự cố nổ bất ngờ do kim loại bị mỏi.

Ô nhiễm dầu và các vấn đề về chất lượng chất lỏng

Dầu thủy lực là huyết mạch của hệ thống - và nếu dầu đó bị ô nhiễm , nó có thể biến thành chất bùn mài mòn gây hỏng xi lanh. Trên thực tế, các nghiên cứu cho thấy ô nhiễm chất lỏng và ô nhiễm dầu góp phần gây ra khoảng 41% lỗi xi lanh thủy lực , khiến nó trở thành thủ phạm lớn nhất. Dầu bẩn làm nổ xi lanh như thế nào? Sự ô nhiễm thường không làm nổ thùng hoàn toàn; thay vào đó, nó mài trụ từ bên trong và dẫn đến hư hỏng các vòng đệm và bề mặt. Các hạt mài mòn trong chất lỏng sẽ làm trầy xước bên trong ống xi lanh, ghi điểm vào thanh piston, làm tắc các cổng van nhỏ và nhai các vòng đệm và phụ kiện . Khi sự hao mòn này xảy ra, khả năng giữ áp suất của xi lanh giảm đi - các vòng đệm bị rò rỉ hoặc vỡ ra khi chịu tải, có khả năng gây ra sự mất áp suất đột ngột hoặc chuyển động không kiểm soát được (do đó có thể gây ra sự tăng vọt áp suất). Trong những trường hợp nghiêm trọng, ô nhiễm có thể làm kẹt một van quan trọng hoặc cơ cấu xả, gián tiếp gây ra tình huống quá áp làm nổ xi lanh.

Các chất gây ô nhiễm phổ biến bao gồm bụi, chất bẩn, cát, mảnh kim loại và nước . Ví dụ, tại một địa điểm khai thác mỏ ở Peru hoặc một dự án xây dựng ở Chile có nhiều bụi, phớt gạt nước bị hỏng có thể khiến bụi bẩn xâm nhập vào chất lỏng xi lanh. Theo thời gian, hạt sạn đó hoạt động giống như giấy nhám bên trong xi lanh. Tương tự, nước xâm nhập (từ quá trình ngưng tụ hoặc rửa bằng áp lực) có thể gây ăn mòn và tạo cặn. Độ nhớt của dầu có thể thay đổi do nhiễm bẩn hoặc lựa chọn độ nhớt không đúng, dẫn đến chuyển động xi lanh thất thường và bị mòn. Nếu bộ lọc không được thay và dầu không được giữ sạch, hư hỏng do nhiễm bẩn là không thể tránh khỏi . Khi các vết trầy xước và hư hỏng bên trong đạt đến điểm tới hạn, hoạt động ở áp suất cao có thể đẩy vòng đệm yếu ra ngoài hoặc làm nứt thành xi lanh có vết khía.

Cảnh báo: Phòng ngừa dễ hơn nhiều so với sửa chữa. Luôn duy trì tiêu chuẩn cao về độ sạch của dầu thủy lực . Người mua công nghiệp nên thực hiện lịch trình bảo trì nghiêm ngặt: sử dụng bộ lọc chất lượng, thay thế chúng theo định kỳ được khuyến nghị và lấy mẫu dầu để phân tích. Chú ý đến cần gạt nước và vòng đệm - vòng đệm gạt nước bị lỗi là nguyên nhân chính khiến ô nhiễm xâm nhập nhanh hơn, vì vậy hãy thay thế chúng nếu bị mòn. Ở vùng khí hậu Nam Mỹ, hãy cẩn thận với độ ẩm; nước trong dầu làm giảm độ bôi trơn và gây phồng phớt, dẫn đến hư hỏng. Luôn sử dụng loại dầu thủy lực và độ nhớt được nhà sản xuất khuyến nghị, vì dùng sai loại dầu (hoặc loại dầu bị hỏng theo thời gian) có thể góp phần gây ra hư hỏng bên trong. Dầu sạch đảm bảo các bộ phận có khả năng chịu nén chặt (như piston và ống van) chuyển động trơn tru mà không cần mài – dầu bẩn là kẻ giết người thầm lặng của xi lanh thủy lực.

Lỗi thiết kế, thông số kỹ thuật và cài đặt

Đôi khi nguyên nhân gây nổ xi lanh không phải là cách nó được sử dụng mà là cách nó được thiết kế, lựa chọn hoặc lắp đặt . Sử dụng sai xi lanh cho công việc - hoặc lắp đặt nó không đúng cách - sẽ dẫn đến thất bại. Có một số tình huống trong đó sai sót trong thiết kế hoặc lắp đặt dẫn đến nổ xi lanh:

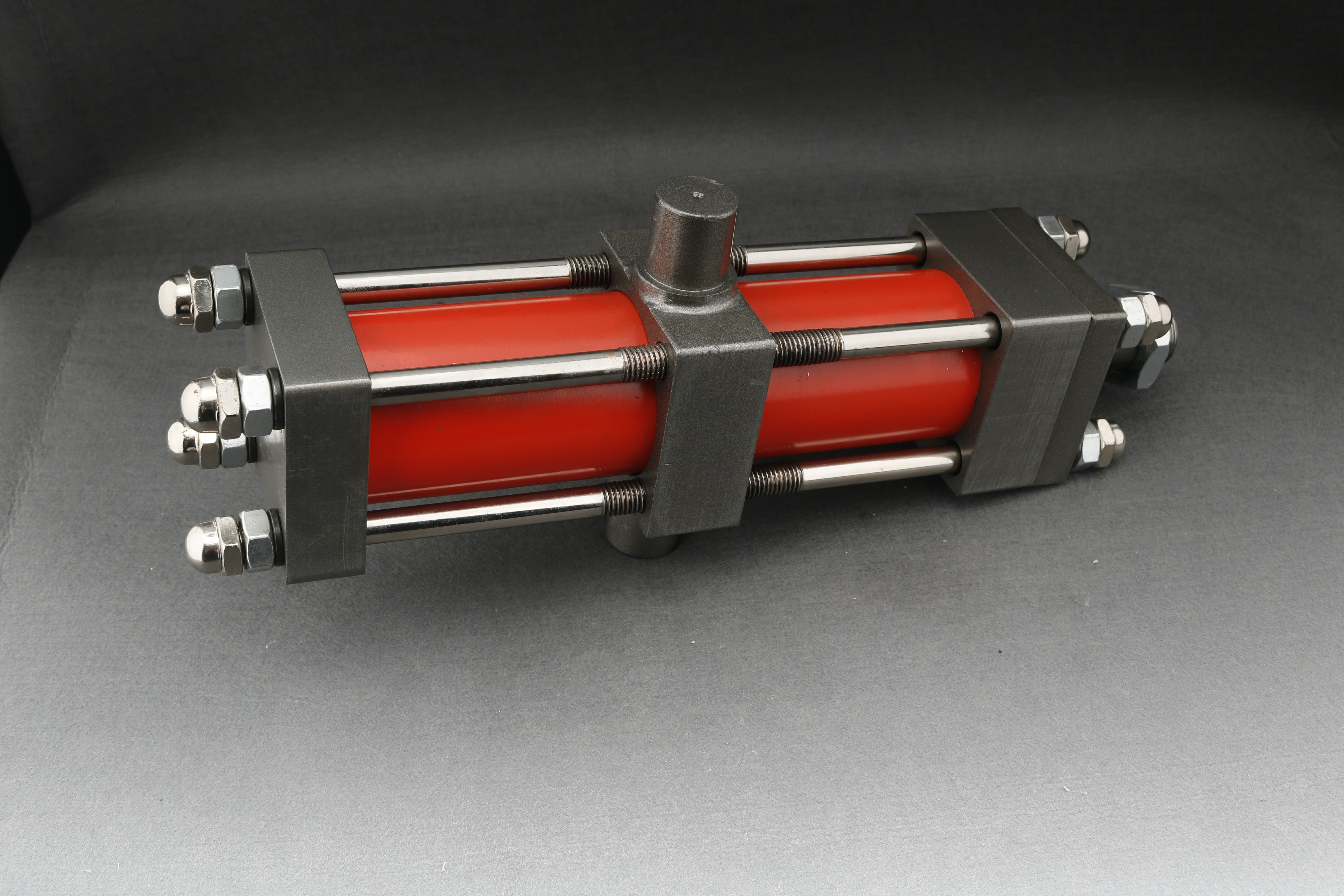

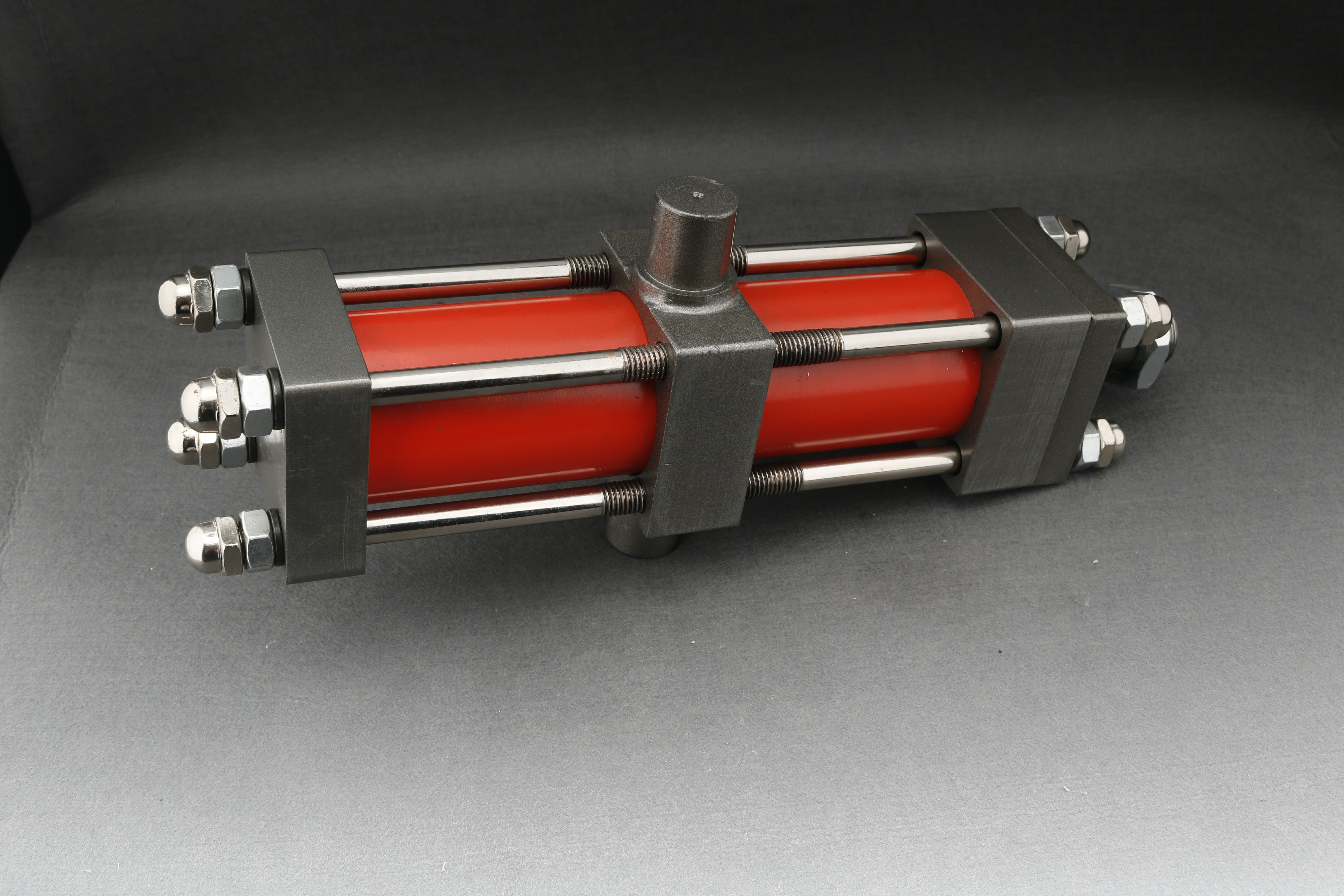

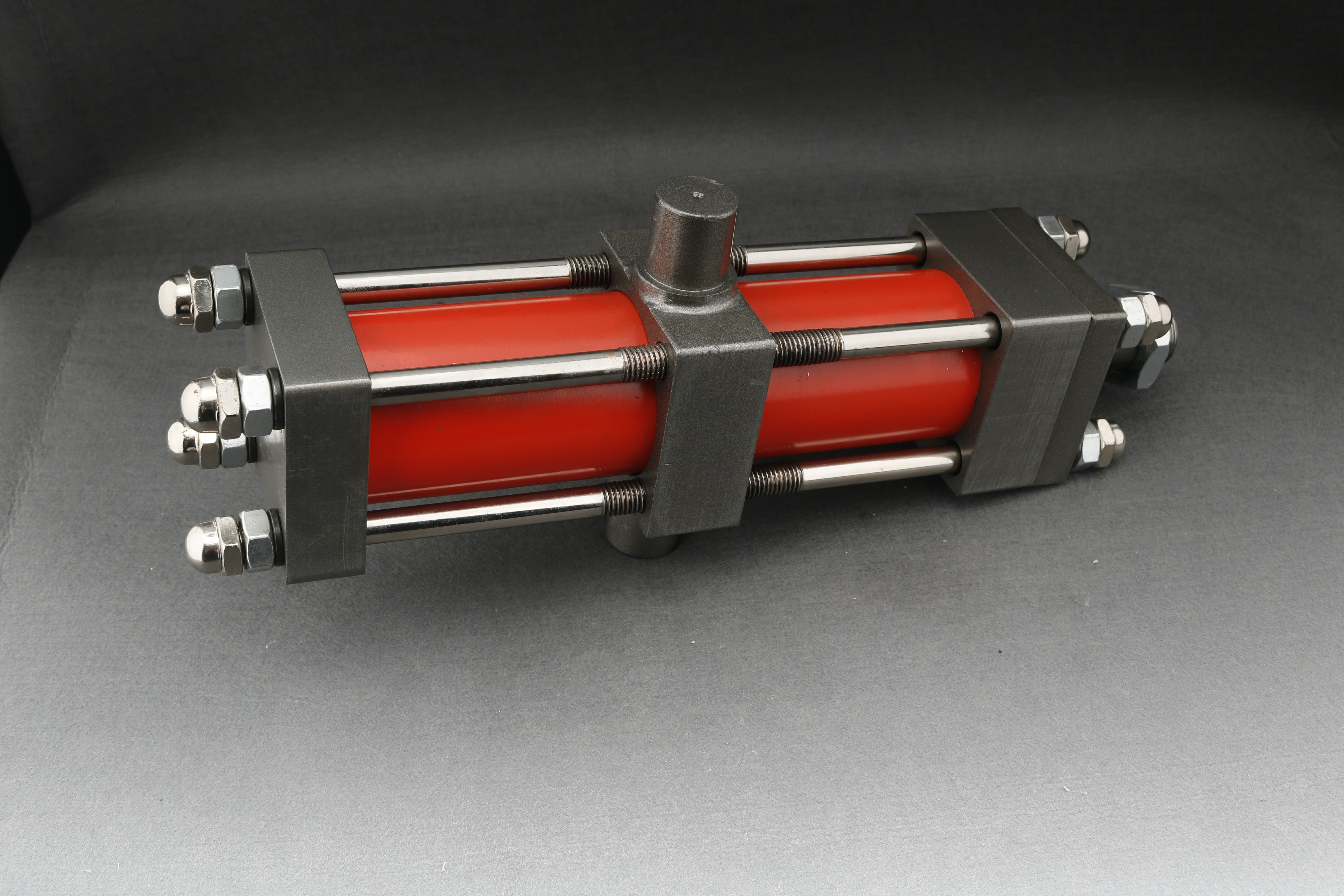

Linh kiện không được xác định rõ hoặc chất lượng thấp: Không phải tất cả các xi lanh thủy lực đều như nhau. Nếu độ dày thành hoặc độ bền vật liệu của xi lanh không đủ cho áp suất và tải trọng, thùng có thể 'bong bóng' ra ngoài hoặc nứt dưới áp suất cao . Sự phồng lên (sự biến dạng vĩnh viễn của ống) là dấu hiệu cảnh báo sắp xảy ra vụ nổ. Điều này thường xảy ra nếu sử dụng xi lanh rẻ hơn có thành mỏng khi cần xi lanh hạng nặng. Luôn kiểm tra mức áp suất và tải trọng của nhà sản xuất - vận hành xi lanh vượt quá giới hạn thiết kế sẽ rút ngắn đáng kể tuổi thọ của xi lanh. Tương tự như vậy, các con dấu rẻ tiền hoặc vật liệu bịt kín không phù hợp có thể bị bung ra nếu chúng không chịu được áp suất hoặc nhiệt độ. Trong môi trường nhiệt độ cao (ví dụ như khí hậu nhiệt đới hoặc xung quanh máy móc nóng), các vòng đệm polyurethane tiêu chuẩn có thể mềm ra và trong điều kiện cực lạnh (như mùa đông Andes hoặc Siberia ở độ cao), các vòng đệm thông thường có thể trở nên giòn. Một thiết kế tốt có tính đến các điều kiện xung quanh với vật liệu bịt kín thích hợp (ví dụ: chất đàn hồi nhiệt độ thấp đặc biệt cho môi trường lạnh, Viton cho nhiệt độ cao). Sử dụng sai thành phần là công thức dẫn đến thất bại.

Lắp đặt sai và lắp không đúng: Xi lanh thủy lực có nhiệm vụ đẩy và kéo theo đường thẳng . Nếu xi lanh được lắp đặt ở một góc hoặc khung của máy dịch chuyển khi có tải, thì xi lanh có thể chịu tải trọng bên (lực uốn) thay vì nén/căng thẳng thuần túy. Tải trọng bên gây ra sự mài mòn không đều trên xi lanh - một bên của piston và thanh truyền chịu thêm lực, dẫn đến lỗ xi lanh bị khía và vòng đệm bị mòn. Theo thời gian, điều này có thể làm hình bầu dục ống xi lanh hoặc làm nứt khu vực ổ trục thanh. Tải trọng bên quá mức thậm chí có thể gây ra hiện tượng gãy thanh hoặc gãy thanh đột ngột , tương tự như việc uốn một chiếc kẹp giấy cho đến khi nó gãy. Ví dụ, nếu một xi lanh ép lớn bị lệch chỉ vài độ, mỗi hành trình sẽ kéo piston vào tường; cuối cùng ứng suất có thể làm tách xi lanh hoặc làm gãy các bu lông lắp. Việc lắp đặt đúng cách với căn chỉnh chính xác và giá đỡ linh hoạt (nếu cần) là rất quan trọng. Luôn làm theo hướng dẫn của nhà sản xuất về các kiểu lắp đặt (ví dụ như khoan, trục, mặt bích) và độ lệch cho phép. Tải không đều hoặc bị va đập – chẳng hạn như sàn xe ben nâng không đều – cũng có thể làm xoắn xi lanh. Điều này thường biểu hiện dưới dạng các mối hàn bị tách ra ở các điểm lắp hoặc đầu xi lanh, một dấu hiệu hư hỏng nghiêm trọng khi tác dụng lực quá mạnh.

Bảo trì hoặc lắp ráp không đúng cách: Xi lanh thủy lực là tập hợp các bộ phận chính xác và những sai sót trong lắp ráp hoặc bảo trì có thể gây ra hỏng hóc. Ví dụ, các ốc vít lỏng lẻo (chẳng hạn như đai ốc đệm không được vặn đúng cách) có thể bị lùi lại và khiến các bộ phận bên trong bị rò rỉ hoặc kẹt. Các phụ tùng thay thế được thuê ngoài hoặc không chính xác – sử dụng pít-tông hoặc thanh truyền không khớp từ mẫu xe khác – có thể không khớp và gây ra sự tập trung ứng suất (lưu ý rằng việc sử dụng các phụ tùng không phải OEM hoặc sai có liên quan đến khoảng 10% lỗi). Nếu một xi lanh được chế tạo lại không chính xác (sai mô-men xoắn, lượng khí thoát ra kém, v.v.), nó có thể bị nổ khi chịu tải. Việc lắp đặt cũng bao gồm việc đảm bảo các ống mềm và phụ kiện đều chính xác; một ống mềm được định tuyến kém có thể ngăn xi lanh di chuyển tự do và tạo ra lực bên, hoặc van nửa mở có thể tạo ra khóa thủy lực.

Cảnh báo: Để tránh các sự cố liên quan đến thiết kế và lắp đặt, hãy chọn trước thông số kỹ thuật xi lanh phù hợp . Người mua công nghiệp trong môi trường khắc nghiệt nên lựa chọn xi lanh hạng nặng được thiết kế cho môi trường khắc nghiệt – ví dụ: xi lanh có hệ số an toàn cao hơn, lớp phủ chống ăn mòn (để tránh rỉ sét trên thanh) và bộ dụng cụ bịt kín phù hợp với khí hậu. Ở ven biển Peru hoặc bờ biển khai thác mỏ của Chile , không khí mặn có thể ăn mòn bề mặt thanh; Nên thận trọng sử dụng thanh bằng thép không gỉ hoặc phủ gốm vì các vết ăn mòn trên thanh có thể nhanh chóng làm hỏng các vòng đệm và dẫn đến rò rỉ . Vào mùa đông ở Trung Á , hãy đảm bảo vật liệu của xi lanh (phớt, dầu và thậm chí cả xử lý kim loại) được đánh giá ở nhiệt độ dưới 0, để ngăn chặn hiện tượng gãy giòn hoặc co ngót của phớt. Trong quá trình lắp đặt, hãy sử dụng các kỹ thuật viên lành nghề để căn chỉnh các xi lanh một cách chính xác và siết chặt tất cả các giá đỡ và kết nối theo thông số kỹ thuật. Cuối cùng, đừng bao giờ bỏ qua các dấu hiệu cảnh báo trong quá trình vận hành : nếu chốt xi lanh liên tục bị lỏng hoặc xi lanh 'trườn' khi đang tải, điều đó có thể cho thấy sự cố lắp đặt có thể dẫn đến hỏng hóc đột ngột. Một chút cẩn thận trong thiết kế và lắp đặt sẽ giúp ích rất nhiều trong việc ngăn chặn hậu quả tàn khốc của việc nổ xi lanh.

Câu hỏi thường gặp: Phòng ngừa và lựa chọn lỗi xi lanh thủy lực

Để kết luận, đây là câu hỏi thường gặp ngắn gọn giải quyết các câu hỏi phổ biến về hỏng hóc và bảo trì xi lanh thủy lực, với câu trả lời hướng đến người dùng công nghiệp và người mua ở các khu vực mục tiêu của chúng tôi:

Hỏi: Làm thế nào tôi có thể ngăn ngừa hỏng xi lanh thủy lực trong hệ thống áp suất cao?

Trả lời: Ngăn chặn sự cố của xi lanh thủy lực bắt đầu bằng việc bảo trì và vận hành thích hợp . Giữ chất lỏng thủy lực sạch sẽ - ô nhiễm là nguyên nhân số 1 gây ra các vấn đề về xi lanh, vì vậy hãy sử dụng bộ lọc chất lượng và thay dầu theo định kỳ được khuyến nghị. Tránh vượt quá áp suất hoặc tải trọng định mức của xi lanh: sử dụng van giảm áp và không bao giờ làm máy móc của bạn bị quá tải. Thường xuyên kiểm tra độ mòn của xi lanh : kiểm tra các vòng đệm xem có bị rò rỉ không, các thanh xem có vết trầy xước hoặc uốn cong không, và các giá đỡ xem có vết nứt không. Giải quyết kịp thời các vấn đề nhỏ (như rò rỉ nhẹ hoặc vận hành có tiếng ồn), vì đây có thể là dấu hiệu cảnh báo sớm. Việc tuân theo lịch trình bảo trì của nhà sản xuất là rất quan trọng – ví dụ, thay thế vòng đệm hoặc ống lót bị mòn trước khi chúng hỏng sẽ kéo dài tuổi thọ của xi lanh. Nói tóm lại, việc sử dụng hợp lý trong giới hạn thiết kế, kiểm tra định kỳ và độ sạch của chất lỏng là chìa khóa để ngăn ngừa hỏng hóc. Bảo trì hệ thống thủy lực áp suất cao phải được ưu tiên theo lịch trình, đặc biệt đối với các đội thiết bị nặng trong môi trường đòi hỏi khắt khe.

Hỏi: Làm cách nào để xác định xi lanh thủy lực bị hỏng hoặc hỏng?

Trả lời: Có một số dấu hiệu cảnh báo rằng xi lanh thủy lực bị hỏng hoặc bắt đầu hỏng. Tìm kiếm những chỗ rò rỉ chất lỏng có thể nhìn thấy xung quanh vòng đệm, thanh hoặc cổng xi lanh - những giọt dầu hoặc vết ướt cho thấy các vấn đề về vòng đệm cần được chú ý. Chú ý đến những thay đổi về hiệu suất : xi lanh trở nên chậm, giật hoặc không phản hồi có thể bị rò rỉ hoặc hư hỏng bên trong. bất thường Những tiếng động như đập, gõ hoặc rít trong quá trình vận hành thường báo hiệu có không khí trong hệ thống hoặc các bộ phận bị mòn (xi lanh khỏe mạnh sẽ chuyển động êm và êm). Hư hỏng có thể nhìn thấy là dấu hiệu cảnh báo đỏ rõ ràng - nếu bạn nhận thấy thanh piston bị cong , các mối hàn bị nứt ở các điểm lắp hoặc vết lõm trên thùng xi lanh thì xi lanh đã bị hỏng. Ngoài ra, hãy chú ý đến hiện tượng quá nhiệt của hệ thống thủy lực hoặc xi lanh, vì điều này có thể gợi ý ma sát bên trong hoặc chất lỏng đi vòng. Nếu bất kỳ triệu chứng nào xuất hiện, xi lanh có thể cần được sửa chữa hoặc thay thế trước khi xảy ra hỏng hóc hoàn toàn (nổ). Việc phát hiện sớm những dấu hiệu này có thể giúp bạn tránh khỏi thời gian ngừng hoạt động tốn kém – ví dụ, thay thế một vòng đệm bị rò rỉ sẽ dễ dàng hơn nhiều so với việc xử lý thanh xi lanh bị gãy sau này.

Hỏi: Nguyên nhân khiến xi lanh thủy lực bị nổ?

Trả lời: Xi lanh thủy lực thường bị nổ do một hoặc nhiều điều kiện khắc nghiệt đã thảo luận ở trên. Nguyên nhân trực tiếp phổ biến nhất là áp suất hệ thống quá cao - nếu áp suất bên trong xi lanh tăng vọt vượt quá mức mà cấu trúc của xi lanh có thể xử lý, nó có thể bị vỡ hoặc tách ra. Quá áp có thể xảy ra do tải sốc đột ngột, cài đặt van giảm áp không đúng hoặc tăng áp suất thủy lực trong hệ thống. Lỗi do mỏi là một nguyên nhân khác: một xi lanh đã bị suy yếu do nhiều năm chịu áp lực theo chu kỳ hoặc quá tải trước đó có thể vỡ ngay cả dưới áp suất bình thường một ngày nào đó (về cơ bản là vật liệu bị nứt sau khi sử dụng lâu dài). Sự ô nhiễm hoặc sơ suất nghiêm trọng cũng có thể gián tiếp gây ra các vụ nổ - ví dụ: nếu dầu bẩn làm kẹt van và tạo ra khóa áp suất hoặc nếu sự ăn mòn đã ăn vào thành xi lanh. Cuối cùng, những sai sót trong thiết kế và lắp đặt (sử dụng sai xi lanh, lắp sai trục, linh kiện kém chất lượng) có thể dẫn đến nổ. Tóm lại, bất cứ điều gì gây áp lực quá mức lên cấu trúc của xi lanh - có thể là áp suất quá cao, kim loại yếu hoặc thiết lập không đúng - đều có thể làm nổ xi lanh thủy lực. Bằng cách kiểm soát các yếu tố này (áp suất, bảo trì, căn chỉnh, v.v.), bạn sẽ giảm đáng kể nguy cơ xảy ra những hỏng hóc thảm khốc như vậy.

Hỏi: Làm cách nào để chọn xi lanh thủy lực cho môi trường khắc nghiệt hoặc khắc nghiệt?

Trả lời: Việc chọn xi lanh thủy lực phù hợp cho môi trường khắc nghiệt là rất quan trọng để đảm bảo độ tin cậy. Trước tiên, hãy xem xét phạm vi nhiệt độ : đối với thời tiết cực lạnh (như vùng Andes ở độ cao lớn hoặc mùa đông ở Nga), hãy chọn các xi lanh có vòng đệm được chế tạo cho nhiệt độ thấp (các hợp chất nitrile hoặc fluorocarbon đặc biệt vẫn linh hoạt trong thời tiết lạnh) và sử dụng chất lỏng thủy lực nhiệt độ thấp thích hợp. Đối với môi trường có nhiệt độ cao, hãy đảm bảo các vòng đệm và ống mềm được xếp hạng phù hợp với nhiệt độ đó để chúng không bị xuống cấp. Thứ hai, xem xét khả năng chống ăn mòn : trong môi trường ẩm ướt, ven biển hoặc khắc nghiệt về mặt hóa học, hãy chọn xi lanh có lớp phủ chống ăn mòn (ví dụ: mạ crom cứng, mạ niken hoặc thanh thép không gỉ) để chống gỉ. Ủng bảo vệ hoặc ống thổi trên thanh cũng có thể che chắn thanh khỏi bụi và muối. Thứ ba, hãy xem xét chu kỳ làm việc và tải trọng - nhiệm vụ nặng nề hoặc liên tục trong điều kiện khắc nghiệt đòi hỏi phải có thiết kế xi lanh hạng nặng (thành dày hơn, hệ số an toàn áp suất cao hơn và các bộ phận chịu mài mòn cao cấp). Ví dụ: nếu bạn hoạt động trong lĩnh vực khai thác mỏ hoặc dầu mỏ, một xi lanh có biên độ áp suất cao hơn và đường kính thanh lớn hơn có thể xử lý tải va đập tốt hơn. Sẽ là khôn ngoan khi mua hàng từ các nhà sản xuất có uy tín (chẳng hạn như Blince Thủy lực hoặc các thương hiệu lâu đời khác) cung cấp khả năng tùy chỉnh cho các điều kiện khắc nghiệt. Thảo luận về môi trường cụ thể của bạn với nhà cung cấp - họ có thể đề xuất các tính năng như vòng đệm nâng cấp, vòng đệm gạt nước kép để kiểm soát ô nhiễm bổ sung hoặc lớp phủ thanh đặc biệt. Bằng cách kết hợp các thông số kỹ thuật của xi lanh với môi trường – nhiệt độ, độ ẩm, bụi, cường độ tải – bạn đảm bảo tuổi thọ và độ an toàn tối đa cho thiết bị thủy lực của mình, ngay cả trong những điều kiện khắc nghiệt nhất.