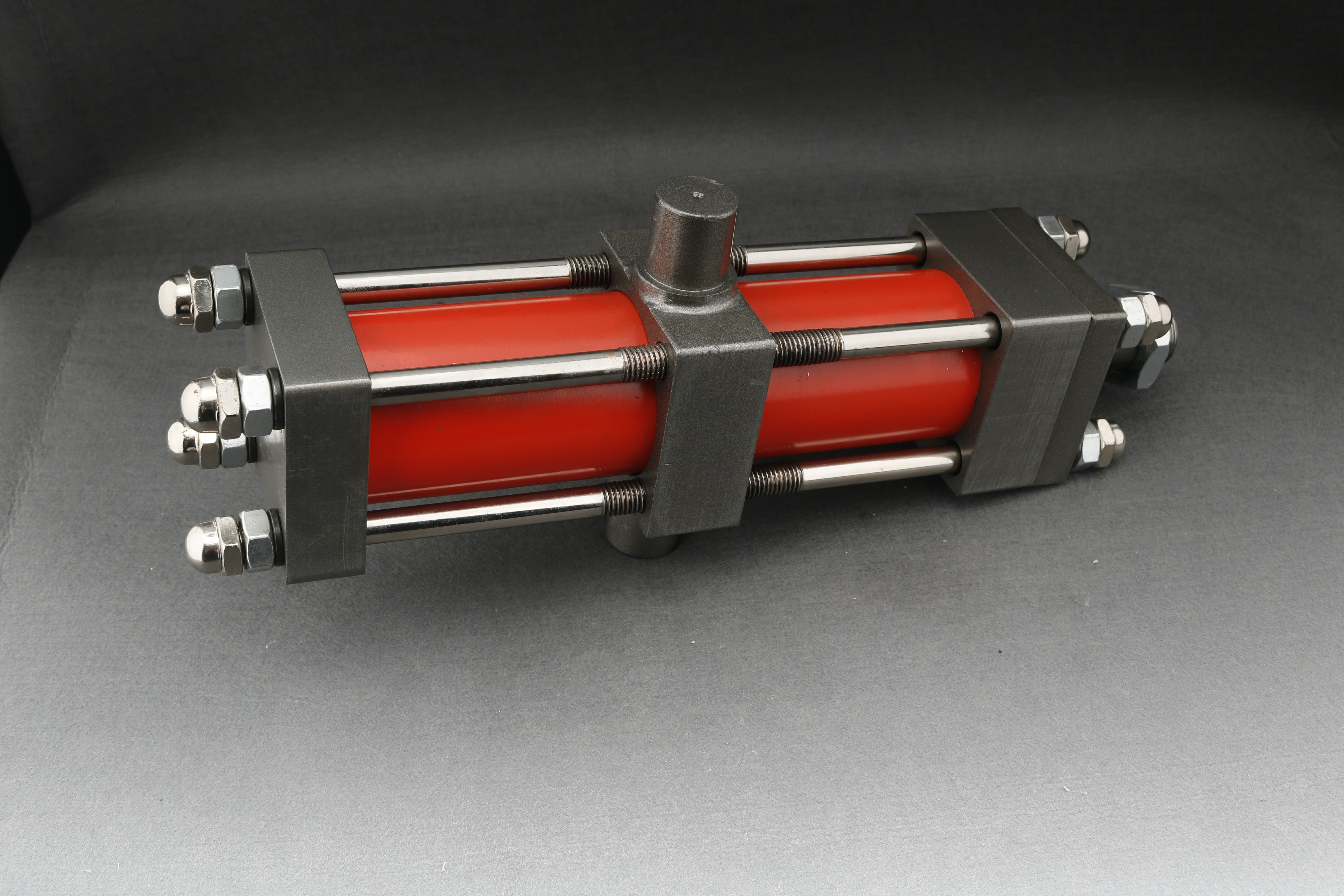

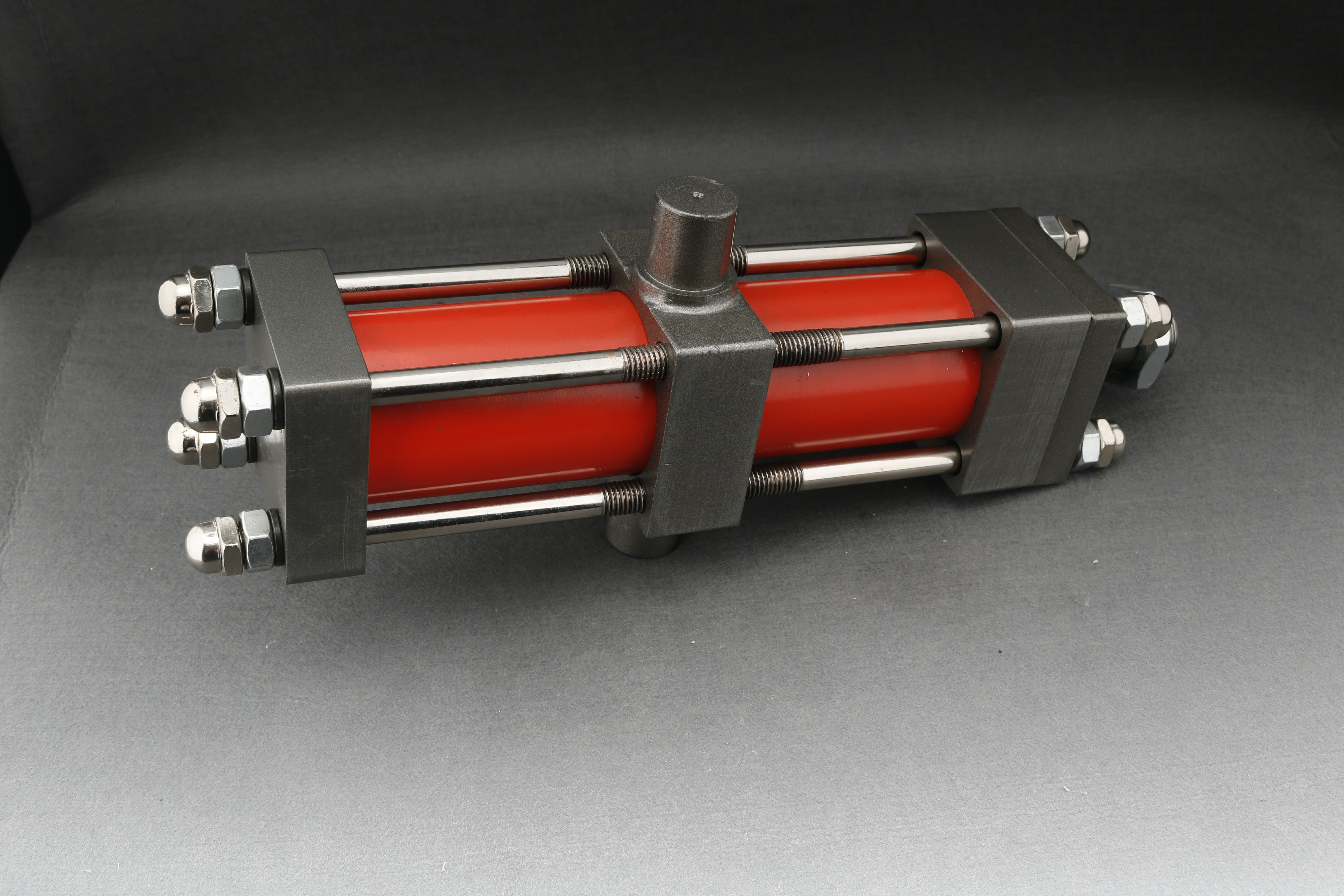

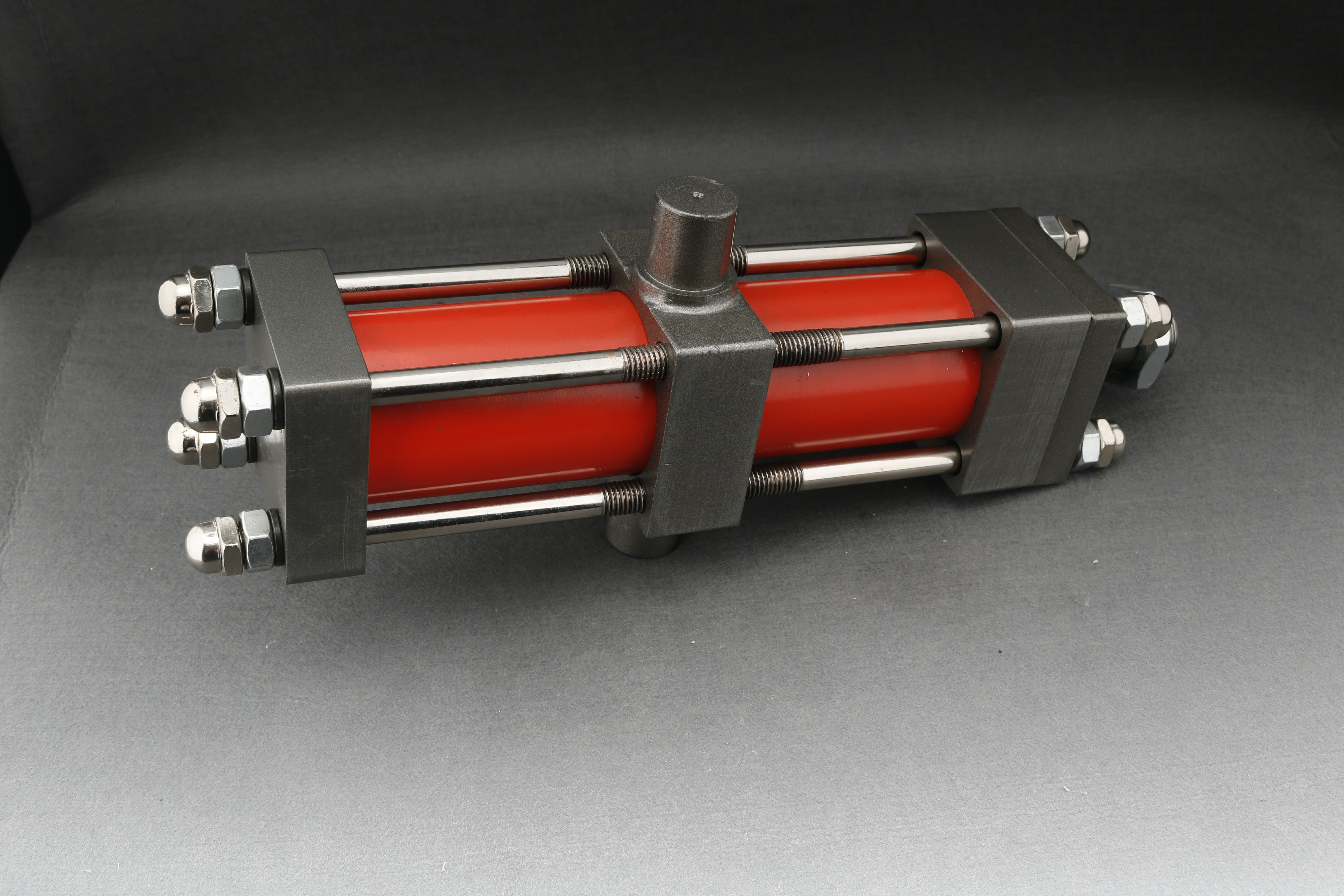

Hydraulische cilinders vormen de kracht achter zware machines: van bouwgraafmachines in Zuid-Amerika tot mijnbouwvrachtwagens in Centraal-Azië : deze cilinders heffen, duwen en ondersteunen elke dag enorme lasten. Wanneer een hydraulische cilinder barst (een catastrofaal defect raakt), kan dit leiden tot plotselinge stilstand, dure reparaties en ernstige veiligheidsrisico's. Industriële kopers en machinefabrikanten – vooral die in Spaanstalige landen als Argentinië, Chili, Peru en Russischtalige Belt and Road- regio’s – moeten begrijpen waarom deze mislukkingen gebeuren en hoe ze kunnen worden voorkomen. In deze uitgebreide gids leggen we de meest voorkomende oorzaken van het barsten van hydraulische cilinders (cilinderstoring) uit en bieden we praktische inzichten voor het onderhouden van hydraulische hogedruksystemen. Fabrikanten zoals Blince Hydraulic ontwerpen zware industriële cilinders om extreme omstandigheden te weerstaan, maar correct gebruik en onderhoud zijn evenzeer van cruciaal belang om defecten te voorkomen.

Veelvoorkomende oorzaken van defecten aan hydraulische cilinders

Zelfs hoogwaardige industriële hydraulische cilinders voor zwaar materieel kunnen defect raken als de bedrijfsomstandigheden ongunstig worden. Hieronder beschrijven we de belangrijkste oorzaken van het barsten van cilinders – inclusief door overdruk, vermoeidheid van het systeem , , schade , olievervuiling en ontwerp- of installatiefouten – samen met voorbeelden uit de praktijk en waarschuwingen die relevant zijn voor industriële omgevingen onder hoge druk.

Systeemoverdruk en drukpieken

Een van de belangrijkste oorzaken van cilinderbreuk is overmatige systeemdruk – wanneer de hydraulische druk de ontwerplimieten van de cilinder overschrijdt. Hydraulische cilinders zijn geschikt voor maximale druk, met een veiligheidsmarge voor korte pieken. Als de druk echter ver boven die limiet stijgt, kunnen het metaal en de afdichtingen van de cilinder bezwijken of scheuren . Overdruk treedt vaak op als gevolg van plotselinge lastschokken of onjuiste instellingen van de ontlastklep. Stel je bijvoorbeeld een wiellader met een vermogen van 3000 PSI voor die een volle bak optilt: als je tegen een hobbel botst, kan de druk 2 tot 3 maal hoger worden dan de werkdruk , en mogelijk 6000 tot 9000 PSI bereiken – ver boven wat een cilinder met een vermogen van 3000 PSI aankan. Dergelijke spijkers kunnen de cilinderloop laten uitpuilen of barsten, eindkappen losmaken of zelfs de zuigerstang en montagepennen verbuigen . De resultaten zijn onmiddellijk en catastrofaal: oliespatten onder hoge druk, verlies van controle over de last en vernielde cilinderonderdelen.

Waarschuwing: Overdrukuitbarstingen gebeuren vaak zonder waarschuwing , waardoor de cilinder een veiligheidsrisico wordt. Om dit te voorkomen, moet u altijd correct afgestelde ontlastkleppen gebruiken en overbelasting van apparatuur vermijden. Controleer regelmatig of de druk van het hydraulische systeem binnen de specificaties van de fabrikant blijft; werken buiten deze specificaties leidt tot gevaarlijke omstandigheden . In hogedruksystemen (gebruikelijk bij zwaar materieel zoals mijnbouwboren of persmachines) kan een enkele drukpiek een las doen barsten of een cilindernaad splijten. Omzeil of sluit nooit ontlastkleppen af, en zorg ervoor dat accumulatoren of dempers op hun plaats zitten om schokbelastingen op te vangen. van het hydraulisch systeem onder hoge druk Onderhoud is van cruciaal belang: een defecte veiligheidsklep of een geblokkeerde leiding kan ervoor zorgen dat de druk omhoog schiet, zodat inspecties en een goed circuitontwerp levens en apparatuur kunnen redden.

Vermoeidheidsschade en materiaalfouten

Niet alle cilinderstoringen gebeuren in een oogwenk; velen ontwikkelen zich in de loop van de tijd als gevolg van vermoeidheidsschade . Hydraulische cilinders ondergaan herhaalde drukcycli en spanningsomkeringen terwijl de machine in werking is. Gedurende maanden en jaren van intensief gebruik – bijvoorbeeld een kraancilinder die duizenden lasten optilt of een graafarm die de hele dag door een Chileense mijn fietst – stapelen zich microscopisch kleine spanningen op in het metaal. Na verloop van tijd kunnen er kleine scheurtjes ontstaan in de cilinderbuis, lasnaden of staaf. Met elke drukcyclus groeien deze scheuren totdat de structuur op een dag bezwijkt. Vermoeiingsproblemen manifesteren zich vaak als een plotselinge breuk van een eerder verzwakt onderdeel , zoals een staafoog of cilinderlas, zelfs onder normale belasting. Bij faalanalyses kunnen technici soms vermoeidheidsbreuken onderscheiden aan de hand van 'beach mark'-patronen op gebroken oppervlakken, wat wijst op een scheur die geleidelijk is gegroeid, in tegenstelling tot een eenmalige overbelasting die zo'n patroon niet achterlaat..

Waarschuwing: Barsten als gevolg van vermoeidheid is vooral gevaarlijk omdat het optreedt na langdurig gebruik , vaak zonder duidelijke uiterlijke tekenen. Een cilinder kan een visuele controle doorstaan, maar intern nog steeds bijna defect zijn. Kopers van zwaar materieel in Rusland of Kazachstan, die machines in zware omstandigheden laten draaien, moeten zich ervan bewust zijn dat koude temperaturen en constante trillingen de vermoeidheid kunnen versnellen. In de Siberische winters onder het vriespunt wordt metaal bijvoorbeeld minder taai, wat betekent dat cyclische spanningen gemakkelijker scheuren kunnen veroorzaken. Regelmatige inspecties en preventieve vervangingen zijn essentieel. Let op tekenen van vermoeidheid, zoals verbuiging (een licht gebogen zuigerstang is een rode vlag) of sijpelende afdichtingen die herhaaldelijk falen. Als een cilinder in het verleden een aanzienlijke overbelasting heeft ondervonden, kan de resterende levensduur van de cilinder in gevaar komen. Raadpleeg bij twijfel de cilinderfabrikant voor richtlijnen met betrekking tot de levensduur . Hoogwaardige fabrikanten (zoals Blince) gebruiken vaak geavanceerde legeringen en behandelingen om de weerstand tegen vermoeidheid te verbeteren, maar geen enkele cilinder gaat eeuwig mee onder constante hoge spanning. Plan het herbouwen of buiten gebruik stellen van cilinders na een bepaald aantal cycli of bedrijfsuren om een onverwachte barst als gevolg van metaalmoeheid te voorkomen.

Olieverontreiniging en problemen met de vloeistofkwaliteit

Hydraulische olie is de levensader van het systeem – en als die olie vervuild raakt , kan deze veranderen in een schurende slurry die cilinderstoringen veroorzaakt. Uit onderzoek blijkt zelfs dat vloeistofvervuiling en olievervuiling bijdragen aan ongeveer 41% van de defecten aan hydraulische cilinders , waardoor dit de grootste boosdoener is. Hoe laat vuile olie een cilinder barsten? Verontreiniging doet het vat meestal niet meteen exploderen; in plaats daarvan slijpt het de cilinder van binnenuit, wat leidt tot defecten aan afdichtingen en oppervlakken. Schurende deeltjes in de vloeistof zullen krassen maken op de binnenkant van de cilinderbuis, de zuigerstang beschadigen, kleine kleppoorten verstoppen en afdichtingen en fittingen aanvreten . Naarmate deze slijtage optreedt, neemt het vermogen van de cilinder om de druk vast te houden af: afdichtingen lekken of breken af onder belasting, wat mogelijk een plotseling drukverlies of ongecontroleerde beweging veroorzaakt (wat op zijn beurt een drukpiek kan veroorzaken). In extreme gevallen kan vervuiling een kritieke klep of ontlastmechanisme blokkeren, waardoor indirect een overdrukscenario ontstaat waardoor een cilinder barst.

Veel voorkomende verontreinigingen zijn stof, vuil, zand, metaalspaanders en water . Op een bijvoorbeeld Peruaanse mijnbouwlocatie of een Chileens bouwproject met veel stof kan een beschadigde ruitenwisserafdichting ervoor zorgen dat er vuil in de cilindervloeistof terechtkomt. Na verloop van tijd werkt dat gruis als schuurpapier in de cilinder. Op dezelfde manier kan het binnendringen van water (door condensatie of hogedrukreiniging) corrosie en slib veroorzaken. De viscositeit van de olie kan veranderen door vervuiling of een onjuiste viscositeitskeuze, wat kan leiden tot onregelmatige cilinderbewegingen en slijtage. Als de filters niet worden vervangen en de olie niet schoon wordt gehouden, is schade door vervuiling onvermijdelijk . Zodra krassen en interne schade een kritiek punt bereiken, kan een hogedrukoperatie een verzwakte afdichting naar buiten duwen of een ingekerfde cilinderwand doen barsten.

Waarschuwing: voorkomen is veel eenvoudiger dan repareren. Zorg voor een hoog niveau van reinheid van hydraulische vloeistoffen . te allen tijde Industriële kopers moeten strikte onderhoudsschema's implementeren: gebruik kwaliteitsfilters, vervang ze op de aanbevolen tijdstippen en bemonster de olie voor analyse. Let op de stangenwissers en afdichtingen – defecte wisserafdichtingen zijn een hoofdoorzaak van het versneld binnendringen van vuil, dus vervang ze als ze versleten zijn. Pas in Zuid-Amerikaanse klimaten ook op voor vochtigheid; water in de olie vermindert de smering en veroorzaakt zwelling van de afdichtingen, wat tot storingen leidt. Gebruik altijd het door de fabrikant aanbevolen type hydraulische vloeistof en viscositeit, aangezien de verkeerde olie (of olie die met de jaren wordt afgebroken) kan bijdragen aan interne schade. Schone olie zorgt ervoor dat onderdelen met nauwe toleranties (zoals de zuiger en klepspoelen) soepel bewegen zonder te slijpen – vuile olie is een stille moordenaar van hydraulische cilinders.

Ontwerp-, specificatie- en installatiefouten

Soms ligt de oorzaak van een barstcilinder niet in de manier waarop deze werd gebruikt, maar in de manier waarop deze is ontworpen, gekozen of geïnstalleerd . Het gebruik van de verkeerde cilinder voor de klus – of het verkeerd installeren ervan – leidt tot mislukkingen. Er zijn verschillende scenario's waarbij ontwerp- of installatiefouten ertoe leiden dat een cilinder barst:

Ondergespecificeerde of lage kwaliteit componenten: Niet alle hydraulische cilinders zijn gelijk. Als de wanddikte of de materiaalsterkte van een cilinder onvoldoende is voor de drukken en belastingen, kan de loop naar buiten 'balloneren' of onder hoge druk barsten . Ballonvorming (permanente vervorming van de buis) is een waarschuwingssignaal dat er een barst op handen is. Dit gebeurt vaak als een goedkopere cilinder met dunne wanden wordt gebruikt waar een zware cilinder vereist is. Controleer altijd de druk- en belastingswaarden van de fabrikant. Als u een cilinder buiten de ontwerplimieten gebruikt, wordt de levensduur ervan dramatisch verkort. Op dezelfde manier kunnen goedkope afdichtingen of onjuiste afdichtingsmaterialen kapot gaan als ze de druk of temperatuur niet aankunnen. In omgevingen met hoge temperaturen (bijvoorbeeld tropische klimaten of rond hete machines) kunnen standaard polyurethaan afdichtingen zachter worden, en in extreme kou (zoals winters in de Andes of Siberië op grote hoogte) kunnen gewone afdichtingen broos worden. Een goed ontwerp houdt rekening met de omgevingsomstandigheden met geschikte afdichtingsmaterialen (bijvoorbeeld speciale lage-temperatuur-elastomeren voor koude, Viton voor hoge temperaturen). Het gebruik van de verkeerde componenten is een recept voor mislukking.

Verkeerde uitlijning en onjuiste montage: Hydraulische cilinders zijn bedoeld om in een rechte lijn te duwen en te trekken . Als een cilinder schuin wordt geïnstalleerd of het frame van de machine onder belasting verschuift, kan de cilinder zijdelingse belastingen (buigkrachten) ondervinden in plaats van pure compressie/spanning. Zijwaartse belasting veroorzaakt ongelijkmatige slijtage van de cilinder. Eén kant van de zuiger en stang oefent extra kracht uit, wat leidt tot ingekerfde cilinderboringen en versleten afdichtingen. Na verloop van tijd kan hierdoor de cilinderbuis ovaal worden of het stanglagergebied barsten. Overmatige zijwaartse belasting kan zelfs een plotselinge breuk van de stang of het breken van de houder veroorzaken , vergelijkbaar met het buigen van een paperclip totdat deze breekt. Als een grote perscilinder bijvoorbeeld slechts een paar graden verkeerd is uitgelijnd, sleept elke slag de zuiger tegen de muur; uiteindelijk zou de spanning de cilinder kunnen splijten of de bevestigingsbouten kunnen breken. Een juiste installatie met nauwkeurige uitlijning en flexibele bevestigingen (indien nodig) is van cruciaal belang. Volg altijd de richtlijnen van de fabrikant over montagetypen (bijv. gaffel, tap, flens) en toegestane verkeerde uitlijning. Ongelijkmatige belasting of schokbelasting – bijvoorbeeld een laadbak van een kiepwagen die ongelijkmatig omhoog gaat – kan een cilinder ook verdraaien. Dit manifesteert zich vaak als gespleten lasnaden op bevestigingspunten of cilinderuiteinden, een catastrofaal teken dat er overmatige kracht is uitgeoefend.

Onjuist onderhoud of montage: Een hydraulische cilinder is een samenstel van precisieonderdelen, en fouten bij de montage of het onderhoud kunnen storingen veroorzaken. bijvoorbeeld losraken en ervoor zorgen dat interne onderdelen gaan lekken of vastlopen. Losse bevestigingsmiddelen (zoals een pakkingmoer die niet goed is aangedraaid) kunnen Uitbestede of onjuiste reserveonderdelen – waarbij gebruik wordt gemaakt van een niet-overeenkomende zuiger of een stang van een ander model – kunnen slecht passen en spanningsconcentraties veroorzaken (houd er rekening mee dat het gebruik van niet-OEM of verkeerde onderdelen in verband wordt gebracht met ongeveer 10% van de storingen). Als een cilinder verkeerd wordt herbouwd (verkeerd aanhaalmoment, slechte ontluchting, enz.), kan deze onder belasting barsten. Installatie omvat ook het garanderen dat slangen en fittingen correct zijn; een slecht geleide slang kan ervoor zorgen dat een cilinder niet vrij kan bewegen en zijdelingse kracht kan uitoefenen, of een halfopen klep kan een hydraulisch slot veroorzaken.

Waarschuwing: Om ontwerp- en installatiegerelateerde uitbarstingen te voorkomen, moet u vooraf de juiste cilinderspecificaties kiezen . Industriële kopers in zware omstandigheden moeten kiezen voor zware cilinders die zijn ontworpen voor zware omstandigheden – bijvoorbeeld cilinders met een hogere veiligheidsfactor, corrosiebestendige coating (om roestvorming op de stangen te voorkomen) en geschikte afdichtingssets voor het klimaat. In de kustgebieden van Peru of de Chileense mijnkust kan zoute lucht staafoppervlakken aantasten; een roestvrijstalen of keramisch gecoate staaf zou verstandig zijn, omdat corrosieputten op een staaf afdichtingen snel kapot kunnen maken en tot lekkages kunnen leiden . Zorg er tijdens in Centraal-Azië de winters voor dat de materialen van de cilinder (afdichtingen, olie en zelfs metaalbehandelingen) geschikt zijn voor temperaturen onder het vriespunt, om brosse breuken of krimpen van de afdichting te voorkomen. Gebruik tijdens de installatie bekwame technici die de cilinders correct uitlijnen en alle bevestigingen en aansluitingen volgens de specificaties vastdraaien. Negeer ten slotte nooit waarschuwingssignalen tijdens het gebruik : als een cilinderpen steeds losraakt of de cilinder 'kruipt' onder belasting, kan dit duiden op een installatieprobleem dat tot een plotselinge storing kan leiden. Met een beetje extra zorg bij het ontwerp en de opstelling kun je de verwoestende gevolgen van een gebarsten cilinder voorkomen.

Veelgestelde vragen: Preventie en selectie van uitval van hydraulische cilinders

Ter afsluiting volgt hier een korte FAQ waarin veelgestelde vragen over storingen en onderhoud van hydraulische cilinders worden behandeld, met antwoorden gericht op industriële gebruikers en kopers in onze doelregio's:

Vraag: Hoe kan ik falen van hydraulische cilinders in hogedruksystemen voorkomen?

A: Het voorkomen van defecten aan hydraulische cilinders begint met goed onderhoud en bediening . Houd de hydraulische vloeistof schoon – vervuiling is de belangrijkste oorzaak van cilinderproblemen, dus gebruik kwaliteitsfilters en ververs de olie op de aanbevolen intervallen. Vermijd het overschrijden van de nominale druk of belasting van de cilinder: gebruik overdrukventielen en overbelast uw machines nooit. regelmatig op slijtage Inspecteer cilinders : kijk naar afdichtingen op lekkage, stangen op krassen of verbuigingen en bevestigingen op scheuren. Los kleine problemen (zoals een klein lek of een luidruchtige werking) onmiddellijk op, aangezien dit vroege waarschuwingssignalen kunnen zijn. Het volgen van het onderhoudsschema van de fabrikant is van cruciaal belang. Het vervangen van versleten afdichtingen of bussen voordat ze defect raken, verlengt bijvoorbeeld de levensduur van de cilinder. Kortom, juist gebruik binnen de ontwerpgrenzen, routine-inspecties en vloeistofreinheid zijn de sleutel tot het voorkomen van storingen. Onderhoud van hogedrukhydraulische systemen moet een geplande prioriteit zijn, vooral voor wagenparken met zwaar materieel in veeleisende omgevingen.

Vraag: Hoe herken ik een beschadigde of defecte hydraulische cilinder?

A: Er zijn verschillende waarschuwingssignalen die erop wijzen dat een hydraulische cilinder beschadigd is of begint te falen. Zoek naar zichtbare vloeistoflekken rond de cilinderafdichtingen, stangen of poorten. Oliedruppels of natte plekken duiden op afdichtingsproblemen die aandacht behoeven. Let op prestatieveranderingen : een cilinder die langzaam, schokkerig of niet meer reageert, kan interne lekkage of schade vertonen. Ongebruikelijke geluiden zoals bonzen, kloppen of sissen tijdens het gebruik duiden vaak op lucht in het systeem of versleten onderdelen (een gezonde cilinder beweegt soepel en stil). Zichtbare schade is een duidelijke rode vlag: als u een verbogen zuigerstang , gescheurde lasnaden op bevestigingspunten of deuken in de cilindercilinder opmerkt, is de cilinder beschadigd. Let ook op oververhitting van het hydraulische systeem of de cilinder, aangezien dit kan wijzen op interne wrijving of omleiding van vloeistof. Als een van deze symptomen optreedt, moet de cilinder waarschijnlijk worden gerepareerd of vervangen voordat er een volledige storing (barsten) optreedt. Vroegtijdige detectie van deze signalen kan u kostbare stilstand besparen; het vervangen van een lekkende afdichting is bijvoorbeeld veel eenvoudiger dan later omgaan met een gebroken cilinderstang.

Vraag: Waardoor barst een hydraulische cilinder?

A: Een hydraulische cilinder barst doorgaans als gevolg van een of meer van de hierboven besproken extreme omstandigheden. De meest voorkomende directe oorzaak is overdruk in het systeem . Als de druk in de cilinder hoger wordt dan wat de constructie van de cilinder aankan, kan deze scheuren of openbarsten. Overdruk kan het gevolg zijn van plotselinge schokbelastingen, onjuiste instellingen van de ontlastklep of hydraulische pieken in het systeem. Een andere oorzaak is het falen van vermoeidheid : een cilinder die verzwakt is door jaren van cyclische stress of eerdere overbelastingen kan op een dag zelfs onder normale druk barsten (in wezen barst het materiaal na langdurig gebruik). Ernstige vervuiling of verwaarlozing kan indirect ook barsten veroorzaken – bijvoorbeeld als vuile olie een klep blokkeert en een drukslot veroorzaakt, of als corrosie in de cilinderwand heeft aangevreten. Ten slotte kunnen ontwerp- en installatiefouten (gebruik van de verkeerde cilinder, verkeerde uitlijning, onderdelen van slechte kwaliteit) tot een barst leiden. Samenvattend kan alles wat de structuur van de cilinder overbelast – of het nu gaat om overdruk, verzwakt metaal of een onjuiste opstelling – een hydraulische cilinder doen barsten. Door deze factoren (druk, onderhoud, uitlijning, etc.) onder controle te houden, verkleint u het risico op dergelijke catastrofale storingen aanzienlijk.

Vraag: Hoe kies ik hydraulische cilinders voor zware of extreme omgevingen?

A: Het kiezen van de juiste hydraulische cilinder voor zware omstandigheden is cruciaal voor de betrouwbaarheid. Houd eerst rekening met het temperatuurbereik : voor extreme kou (zoals de Andes- of Russische winters op grote hoogte), selecteer cilinders met afdichtingen die zijn gemaakt voor lage temperaturen (speciale nitril- of fluorkoolstofverbindingen die flexibel blijven in de kou) en gebruik geschikte hydraulische vloeistof op lage temperatuur. Zorg er in omgevingen met hoge temperaturen voor dat afdichtingen en slangen geschikt zijn voor deze temperaturen, zodat ze niet verslechteren. Ten tweede, kijk naar de corrosiebestendigheid : kies in vochtige, kust- of chemisch agressieve omgevingen voor cilinders met corrosiebestendige coatings (bijvoorbeeld hardverchromen, vernikkelen of roestvrijstalen staven) om roest te voorkomen. Beschermende laarzen of balgen over de hengel kunnen deze ook beschermen tegen stof en zout. Ten derde: houd rekening met de inschakelduur en belasting . Zwaar of continu gebruik onder zware omstandigheden vraagt om zware cilinderontwerpen (dikkere wanden, hogere veiligheidsfactoren op het gebied van druk en hoogwaardige slijtagecomponenten). Als u bijvoorbeeld in de mijnbouw of olievelden werkt, kan een cilinder met een extra marge op drukniveau en een grotere staafdiameter schokbelastingen beter aan. Het is verstandig om te kopen bij gerenommeerde fabrikanten (zoals Blince Hydraulic of andere gevestigde merken) die maatwerk bieden voor extreme omstandigheden. Bespreek uw specifieke omgeving met de leverancier. Zij kunnen functies aanbevelen zoals verbeterde afdichtingen, dubbele afveegafdichtingen voor extra verontreinigingsbeheersing of speciale staafcoatings. Door de cilinderspecificaties af te stemmen op de omgeving – temperatuur, vocht, stof, belastingsintensiteit – zorgt u voor een maximale levensduur en veiligheid van uw hydraulische apparatuur, zelfs onder de zwaarste omstandigheden.