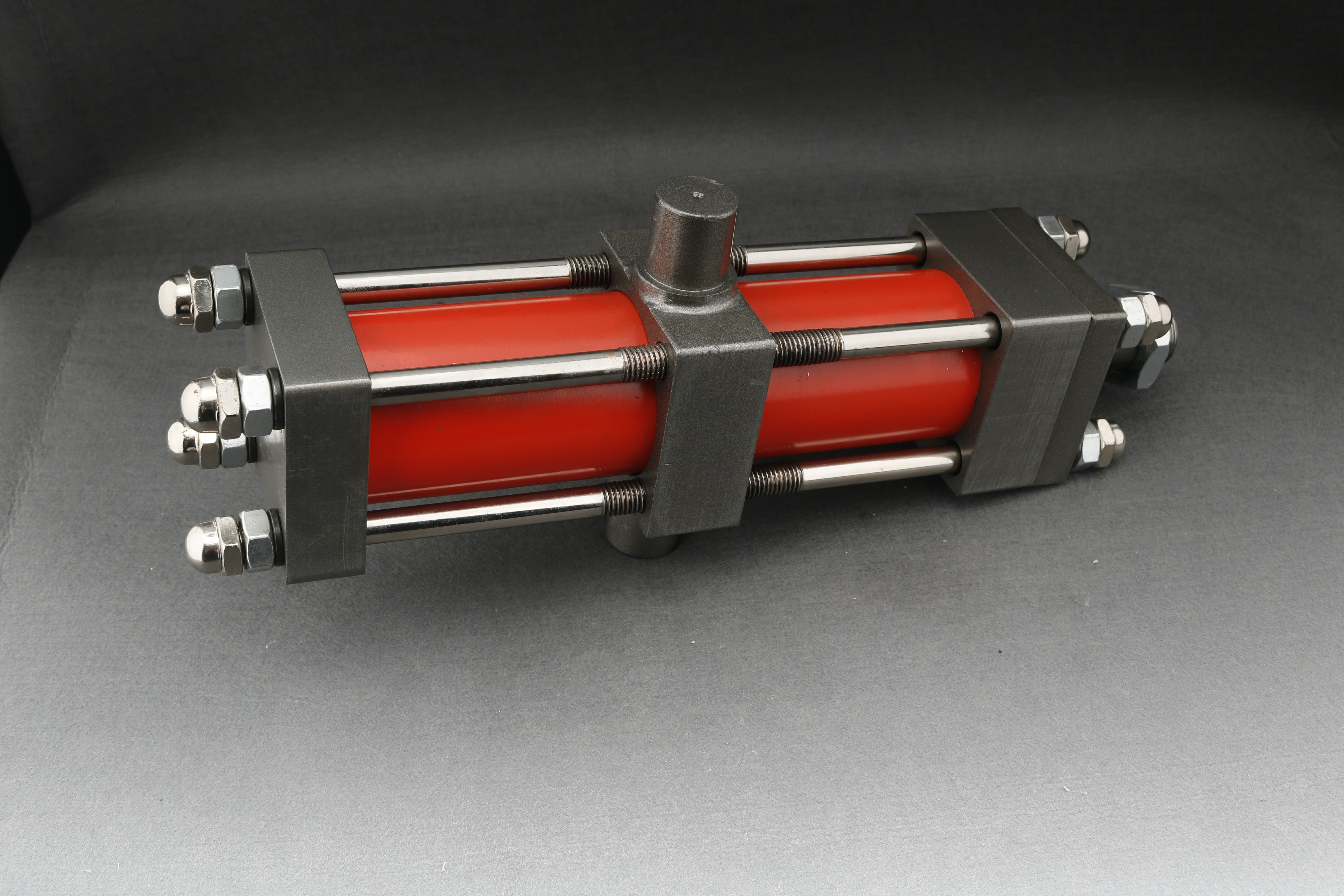

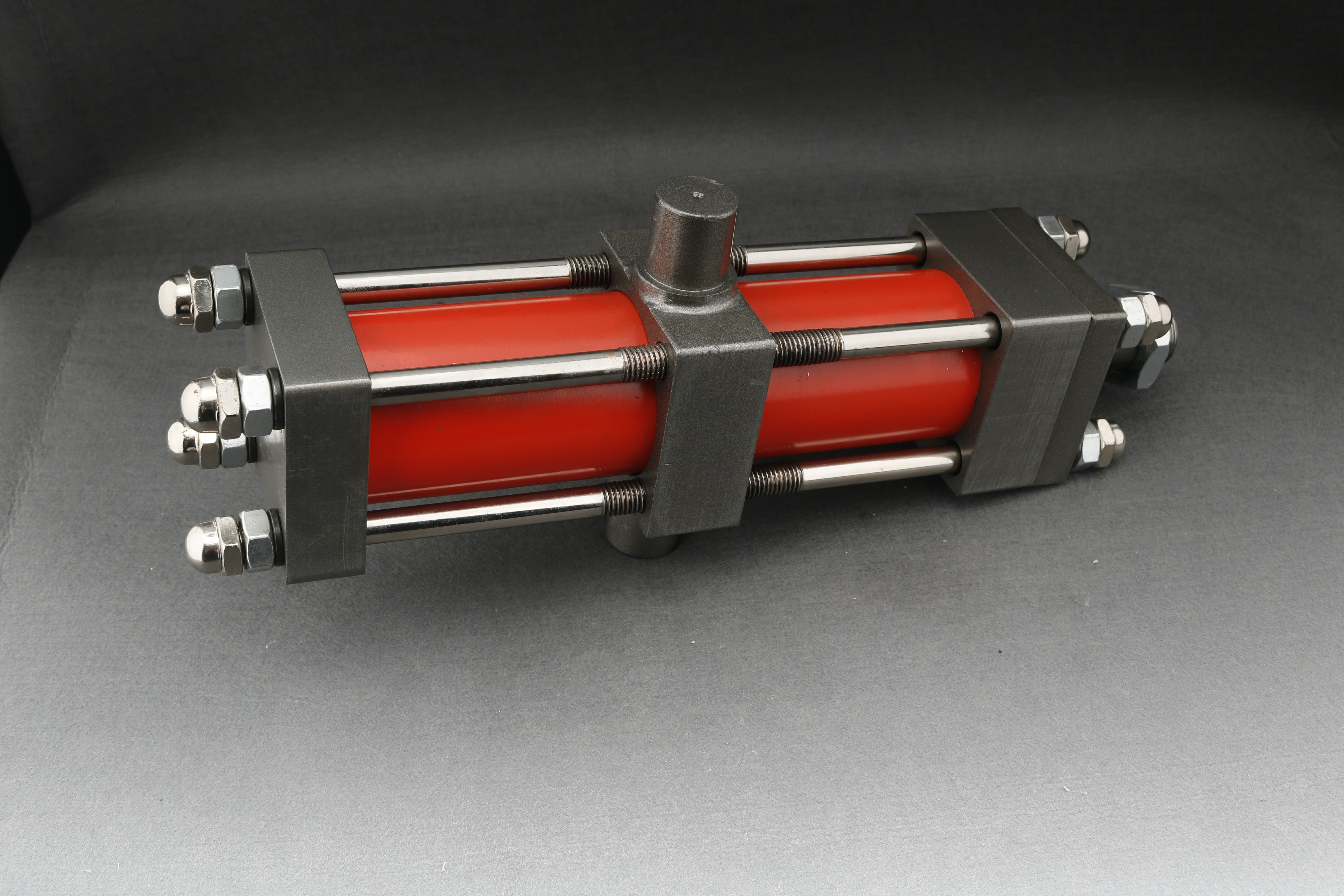

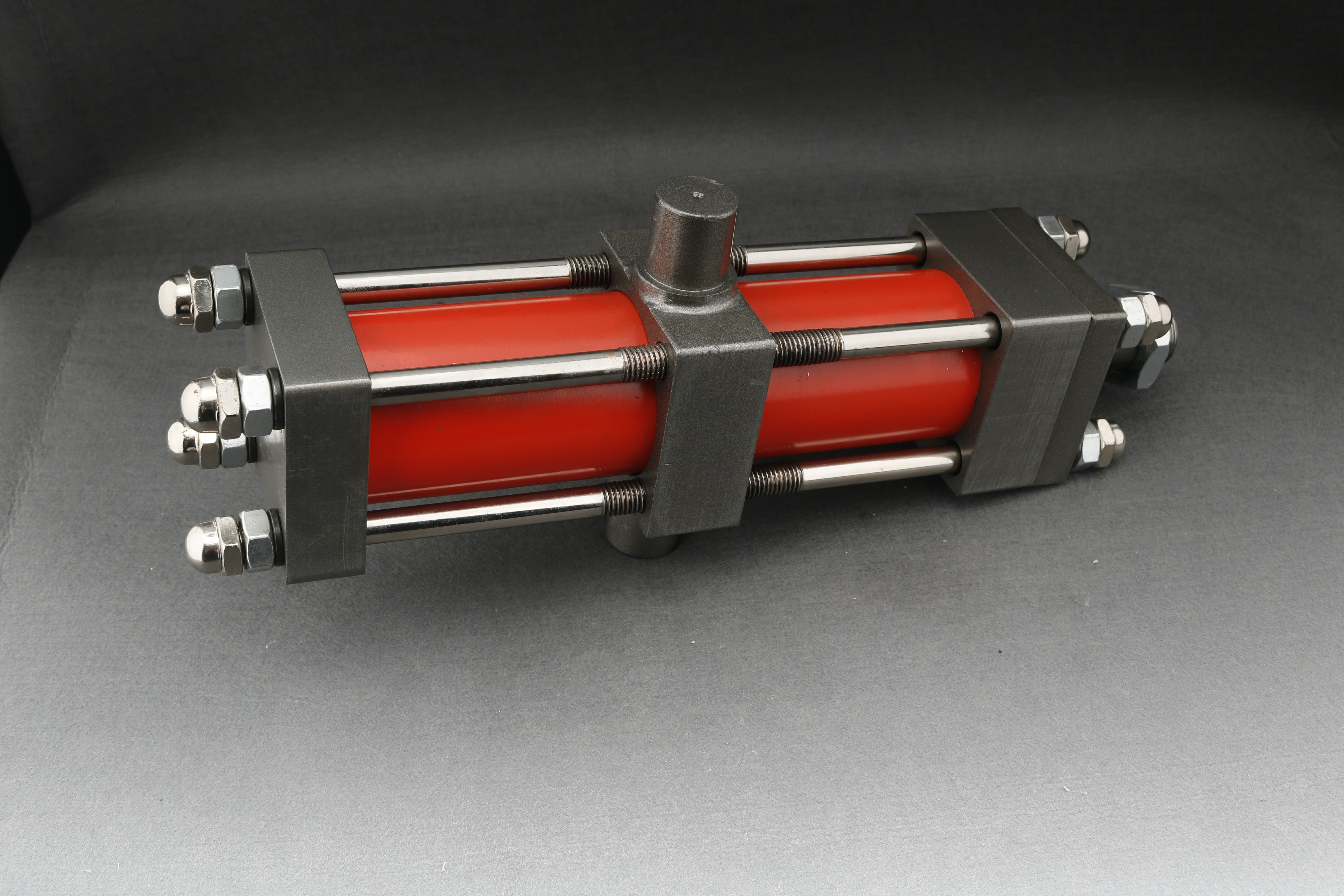

Los cilindros hidráulicos son el músculo detrás de la maquinaria pesada: desde excavadoras de construcción en América del Sur hasta camiones mineros en Asia Central , estos cilindros levantan, empujan y soportan cargas inmensas todos los días. Cuando un cilindro hidráulico explota (experimenta una falla catastrófica), puede provocar un tiempo de inactividad repentino, reparaciones costosas y graves riesgos de seguridad. Los compradores industriales y los fabricantes de maquinaria –especialmente aquellos en países de habla hispana como Argentina, Chile, Perú y las regiones de habla rusa de la Franja y la Ruta– deben entender por qué ocurren estas fallas y cómo prevenirlas. En esta guía completa, explicaremos las causas más comunes de rotura de cilindros hidráulicos (falla del cilindro) y ofreceremos información práctica para el mantenimiento de sistemas hidráulicos de alta presión. Fabricantes como Blince Hydraulic diseñan cilindros industriales de servicio pesado para soportar condiciones extremas, pero el uso y mantenimiento adecuados son igualmente críticos para evitar fallas.

Causas comunes de falla del cilindro hidráulico

Incluso de alta calidad para equipos pesados los cilindros hidráulicos industriales pueden fallar si las condiciones de funcionamiento se vuelven desfavorables. A continuación, detallamos las causas principales de la explosión de cilindros, incluidos por sobrepresión del sistema , , los daños por fatiga , la contaminación por aceite y los defectos de diseño o instalación , junto con ejemplos del mundo real y advertencias relevantes para entornos industriales de alta presión.

Sobrepresión del sistema y picos de presión

Una de las principales causas de que un cilindro reviente es la presión excesiva del sistema , cuando la presión hidráulica excede los límites de diseño del cilindro. Los cilindros hidráulicos están clasificados para una presión máxima, con un margen de seguridad para picos cortos. Sin embargo, si la presión supera ese límite, el metal y los sellos del cilindro pueden ceder o romperse . La sobrepresión a menudo ocurre debido a golpes repentinos de carga o ajustes inadecuados de la válvula de alivio. Por ejemplo, imagine una cargadora de ruedas con capacidad para 3000 PSI levantando un cucharón lleno: golpear un bache puede hacer que la presión aumente 2 a 3 veces por encima de la presión de trabajo , alcanzando potencialmente 6000 a 9000 PSI, muy por encima de lo que un cilindro con capacidad de 3000 PSI puede soportar. Tales púas pueden abultar o reventar el cilindro del cilindro, desalojar las tapas de los extremos o incluso doblar el vástago del pistón y los pasadores de montaje . Los resultados son instantáneos y catastróficos: salpicaduras de aceite a alta presión, pérdida de control de la carga y componentes del cilindro destruidos.

Advertencia: Las explosiones de sobrepresión a menudo ocurren sin previo aviso , lo que convierte el cilindro en un peligro para la seguridad. Para evitar esto, utilice siempre válvulas de alivio configuradas correctamente y evite sobrecargar el equipo. Verifique periódicamente que la presión del sistema hidráulico se mantenga dentro de las especificaciones del fabricante; operar fuera de esas especificaciones crea condiciones peligrosas . En los sistemas de alta presión (comunes en equipos pesados como perforadoras de minería o prensas), un solo pico de presión puede romper una soldadura o dividir una costura de cilindro. Nunca desvíe ni 'tape' las válvulas de alivio y asegúrese de que haya acumuladores o amortiguadores en su lugar para amortiguar las cargas de impacto. hidráulico de alta presión El mantenimiento del sistema es clave: una válvula de seguridad defectuosa o una línea bloqueada puede permitir que la presión se dispare, por lo que las inspecciones y el diseño adecuado del circuito salvan vidas y salvan equipos.

Daños por fatiga y fallas materiales

No todas las fallas de los cilindros ocurren en un instante; muchos se desarrollan con el tiempo debido al daño por fatiga . Los cilindros hidráulicos sufren ciclos de presión repetidos e inversiones de tensión a medida que funciona la maquinaria. Durante meses y años de uso intensivo (por ejemplo, el cilindro de una grúa que levanta miles de cargas o el brazo de una excavadora funcionando todo el día en una mina chilena), se acumulan tensiones microscópicas en el metal. Con el tiempo, se pueden formar pequeñas grietas en el tubo del cilindro, las soldaduras o la varilla. Con cada ciclo de presión, estas grietas crecen hasta que un día la estructura cede. La falla por fatiga a menudo se manifiesta como una rotura repentina de un componente previamente debilitado , como un ojo de varilla o una soldadura de cilindro, incluso bajo carga normal. En el análisis de fallas, los técnicos a veces pueden distinguir las roturas por fatiga mediante patrones de 'marcas de playa' en las superficies fracturadas, lo que indica una grieta que creció gradualmente, a diferencia de una sobrecarga única que no deja tal patrón..

Advertencia: el estallido relacionado con la fatiga es especialmente peligroso porque ocurre después de un uso prolongado , a menudo sin signos externos obvios. Un cilindro puede pasar una verificación visual y aún así estar cerca de fallar internamente. Los compradores de equipos pesados en Rusia o Kazajstán, que utilizan máquinas en condiciones difíciles, deben ser conscientes de que las temperaturas frías y la vibración constante pueden acelerar la fatiga. Por ejemplo, en los inviernos siberianos bajo cero, el metal se vuelve menos dúctil, lo que significa que las tensiones cíclicas pueden iniciar grietas más fácilmente. Las inspecciones periódicas y los reemplazos preventivos son esenciales. Busque signos de fatiga, como flexión (un vástago de pistón ligeramente doblado es una señal de alerta) o sellos con filtraciones que fallan repetidamente. Si un cilindro experimentó alguna sobrecarga significativa en el pasado, su vida útil restante puede verse comprometida. En caso de duda, consulte con el fabricante del cilindro las pautas de vida útil . Los fabricantes de alta gama (como Blince) suelen utilizar aleaciones y tratamientos avanzados para mejorar la resistencia a la fatiga, pero ningún cilindro dura para siempre bajo una tensión elevada y constante. Planifique reconstruir o retirar cilindros después de una cierta cantidad de ciclos u horas de operación para evitar una explosión inesperada debido a la fatiga del metal.

Contaminación del aceite y problemas de calidad de los fluidos

El aceite hidráulico es el elemento vital del sistema y, si ese aceite se contamina , puede convertirse en una mezcla abrasiva que provoca fallas en los cilindros. De hecho, los estudios muestran que la contaminación de fluidos y petróleo contribuye a aproximadamente el 41% de las fallas de los cilindros hidráulicos , lo que los convierte en los principales culpables. ¿Cómo es que el aceite sucio revienta un cilindro? La contaminación generalmente no hace explotar el cañón directamente; en cambio, muele el cilindro desde el interior y provoca fallos en las juntas y superficies. Las partículas abrasivas en el fluido rayarán el interior del tubo del cilindro, rayarán el vástago del pistón, obstruirán los pequeños puertos de las válvulas y masticarán sellos y accesorios . A medida que ocurre este desgaste, la capacidad del cilindro para mantener la presión disminuye: los sellos tienen fugas o se rompen bajo carga, lo que puede causar una pérdida repentina de presión o un movimiento incontrolado (que a su vez puede inducir un pico de presión). En casos extremos, la contaminación puede atascar una válvula crítica o un mecanismo de alivio, provocando indirectamente un escenario de sobrepresión que explota un cilindro.

Los contaminantes comunes incluyen polvo, suciedad, arena, virutas de metal y agua . Por ejemplo, en una mina peruana o en un proyecto de construcción chileno con mucho polvo, un sello limpiador dañado puede permitir que entre suciedad en el líquido del cilindro. Con el tiempo, esa arena actúa como papel de lija dentro del cilindro. De manera similar, la entrada de agua (por condensación o lavado a presión) puede provocar corrosión y lodos. La viscosidad del aceite puede cambiar debido a la contaminación o a una selección inadecuada de la viscosidad, lo que provoca un movimiento errático y desgaste del cilindro. Si no se cambian los filtros y el aceite no se mantiene limpio, el daño por contaminación es inevitable . Una vez que los rayones y los daños internos alcanzan un punto crítico, una operación de alta presión puede sacar un sello debilitado o romper una pared del cilindro rayada.

Advertencia: Prevenir es mucho más fácil que reparar. Mantenga un alto nivel de limpieza del fluido hidráulico en todo momento. Los compradores industriales deben implementar programas de mantenimiento estrictos: utilizar filtros de calidad, reemplazarlos a los intervalos recomendados y tomar muestras del aceite para analizarlo. Observe los limpiadores de varilla y los sellos: los sellos limpiadores defectuosos son la causa principal del ingreso acelerado de contaminación, así que reemplácelos si están desgastados. En climas sudamericanos, cuidado también con la humedad; El agua en el aceite reduce la lubricidad y provoca la hinchazón del sello, lo que provoca fallas. Utilice siempre el tipo de fluido hidráulico y la viscosidad recomendados por el fabricante, ya que el aceite incorrecto (o el aceite que se descompone con el tiempo) puede contribuir a daños internos. El aceite limpio garantiza que las piezas con tolerancias estrictas (como el pistón y los carretes de la válvula) se muevan suavemente sin chirriar; el aceite sucio mata silenciosamente los cilindros hidráulicos.

Defectos de diseño, especificación e instalación

A veces, la causa de la explosión de un cilindro no es cómo se usó, sino cómo se diseñó, eligió o instaló . Usar el cilindro incorrecto para el trabajo, o instalarlo incorrectamente, prepara el terreno para el fracaso. Hay varios escenarios en los que defectos de diseño o instalación provocan la explosión de un cilindro:

Componentes poco especificados o de baja calidad: no todos los cilindros hidráulicos son iguales. Si el espesor de la pared de un cilindro o la resistencia del material son insuficientes para las presiones y cargas, el cilindro puede 'inflarse' hacia afuera o agrietarse bajo alta presión . El abombamiento (deformación permanente del tubo) es una señal de advertencia de que una explosión es inminente. Esto sucede a menudo si se utiliza un cilindro más económico con paredes delgadas cuando se requiere un cilindro de alta resistencia. Siempre verifique las clasificaciones de presión y carga del fabricante: operar un cilindro más allá de sus límites de diseño acorta drásticamente su vida útil. Del mismo modo, los sellos baratos o los materiales de sellado inadecuados pueden explotar si no pueden soportar la presión o la temperatura. En ambientes de alta temperatura (por ejemplo, climas tropicales o alrededor de maquinaria caliente), los sellos de poliuretano estándar pueden ablandarse, y en frío extremo (como los inviernos de los Andes a gran altitud o siberianos), los sellos comunes pueden volverse quebradizos. Un buen diseño tiene en cuenta las condiciones ambientales con materiales de sellado adecuados (por ejemplo, elastómeros especiales para bajas temperaturas para frío, Viton para altas temperaturas). Usar los componentes incorrectos es una receta para el fracaso.

Desalineación y montaje inadecuado: los cilindros hidráulicos están diseñados para empujar y tirar en línea recta . Si un cilindro se instala en ángulo o el bastidor de la máquina se desplaza bajo carga, el cilindro puede experimentar cargas laterales (fuerzas de flexión) en lugar de pura compresión/tensión. La carga lateral provoca un desgaste desigual en el cilindro: un lado del pistón y el vástago soporta una fuerza adicional, lo que provoca rayaduras en los orificios del cilindro y sellos desgastados. Con el tiempo, esto puede ovalar el tubo del cilindro o agrietar el área del cojinete de biela. Una carga lateral excesiva puede incluso provocar un chasquido repentino de la varilla o la rotura del soporte , similar a doblar un clip hasta que se rompa. Por ejemplo, si un cilindro de prensa grande está desalineado sólo unos pocos grados, cada carrera arrastra el pistón contra la pared; eventualmente, la tensión podría dividir el cilindro o romper los pernos de montaje. Es fundamental una instalación adecuada con alineación precisa y soportes flexibles (si es necesario). Siga siempre las instrucciones del fabricante sobre los tipos de montaje (por ejemplo, horquilla, muñón, brida) y desalineación permitida. Una carga desigual o de impacto (por ejemplo, la plataforma de un camión volquete que se levanta de manera desigual) también puede torcer un cilindro. Esto a menudo se manifiesta como soldaduras partidas en los puntos de montaje o en los extremos de los cilindros, una señal de falla catastrófica de que se aplicó una fuerza excesiva.

Mantenimiento o montaje inadecuado: Un cilindro hidráulico es un conjunto de piezas de precisión, y los errores en el montaje o mantenimiento pueden provocar fallas. Por ejemplo, los sujetadores flojos (como una tuerca prensaestopas que no está apretada correctamente) pueden retroceder y permitir que las piezas internas tengan fugas o se atasquen. Las piezas de repuesto subcontratadas o incorrectas (usar un pistón que no coincide o una varilla de otro modelo) pueden encajar mal y causar concentraciones de tensión (tenga en cuenta que el uso de piezas que no son OEM o incorrectas se ha relacionado con aproximadamente el 10 % de las fallas). Si un cilindro se reconstruye incorrectamente (par incorrecto, purga de aire deficiente, etc.), podría explotar bajo carga. La instalación también incluye asegurarse de que las mangueras y los accesorios sean correctos; una manguera mal encaminada podría impedir que un cilindro se mueva libremente e imponer fuerza lateral, o una válvula entreabierta podría crear un bloqueo hidráulico.

Advertencia: Para evitar explosiones relacionadas con el diseño y la instalación, elija las especificaciones correctas del cilindro desde el principio . Los compradores industriales en entornos hostiles deberían optar por cilindros de servicio pesado diseñados para entornos hostiles ; por ejemplo, cilindros con un mayor factor de seguridad, revestimiento resistente a la corrosión (para evitar picaduras de óxido en las varillas) y kits de sellos adecuados para el clima. En la costa de Perú o la costa minera de Chile , el aire salado puede corroer las superficies de las varillas; Sería prudente utilizar una varilla de acero inoxidable o recubierta de cerámica, ya que las picaduras de corrosión en una varilla pueden arruinar rápidamente los sellos y provocar fugas . En los inviernos de Asia Central , asegúrese de que los materiales del cilindro (sellos, aceite e incluso tratamientos metálicos) estén clasificados para temperaturas bajo cero, para evitar fracturas frágiles o contracción del sello. Durante la instalación, utilice técnicos capacitados que alineen los cilindros correctamente y aprieten todos los soportes y conexiones según las especificaciones. Por último, nunca ignore las señales de advertencia durante el funcionamiento : si un pasador del cilindro sigue aflojándose o el cilindro 'se arrastra' bajo carga, podría indicar un problema de instalación que podría provocar una falla repentina. Un poco de cuidado adicional en el diseño y la configuración ayuda mucho a prevenir las devastadoras consecuencias de la explosión de un cilindro.

Preguntas frecuentes: Prevención y selección de fallas del cilindro hidráulico

Para concluir, aquí hay unas breves preguntas frecuentes que abordan preguntas comunes sobre fallas y mantenimiento de cilindros hidráulicos, con respuestas dirigidas a usuarios industriales y compradores en nuestras regiones objetivo:

P: ¿Cómo puedo evitar fallas en los cilindros hidráulicos en sistemas de alta presión?

R: La prevención de fallas del cilindro hidráulico comienza con el mantenimiento y la operación adecuados . Mantenga limpio el fluido hidráulico: la contaminación es la causa número uno de problemas en los cilindros, así que use filtros de calidad y cambie el aceite en los intervalos recomendados. Evite exceder la presión o carga nominal del cilindro: use válvulas de alivio de presión y nunca sobrecargue su maquinaria. periódicamente los cilindros en busca de desgaste Inspeccione : observe los sellos en busca de fugas, las varillas en busca de rayones o dobleces y los soportes en busca de grietas. Aborde los problemas pequeños (como una fuga leve o un funcionamiento ruidoso) con prontitud, ya que pueden ser señales de advertencia tempranas. Es fundamental seguir el programa de mantenimiento del fabricante; por ejemplo, reemplazar los sellos o casquillos desgastados antes de que fallen prolongará la vida útil del cilindro. En resumen, el uso adecuado dentro de los límites de diseño, las inspecciones de rutina y la limpieza de los fluidos son clave para prevenir fallas. El mantenimiento del sistema hidráulico de alta presión debe ser una prioridad programada, especialmente para flotas de equipos pesados en entornos exigentes.

P: ¿Cómo identifico un cilindro hidráulico dañado o defectuoso?

R: Hay varias señales de advertencia de que un cilindro hidráulico está dañado o comienza a fallar. Busque fugas de líquido visibles alrededor de los sellos, la varilla o los puertos del cilindro; las gotas de aceite o las manchas húmedas indican problemas en los sellos que necesitan atención. Preste atención a los cambios de rendimiento : un cilindro que se vuelve lento, brusco o no responde puede tener fugas internas o daños. inusuales Los ruidos como golpes, golpes o silbidos durante el funcionamiento a menudo indican que hay aire en el sistema o componentes desgastados (un cilindro en buen estado se mueve de manera suave y silenciosa). Los daños visibles son una clara señal de alerta: si nota un vástago de pistón doblado , soldaduras agrietadas en los puntos de montaje o abolladuras en el cilindro, el cilindro está comprometido. También esté atento al sobrecalentamiento del sistema hidráulico o del cilindro, ya que esto puede sugerir fricción interna o fluido de derivación. Si aparece alguno de estos síntomas, es probable que el cilindro necesite reparación o reemplazo antes de que ocurra una falla total (explosión). La detección temprana de estos signos puede ahorrarle costosos tiempos de inactividad; por ejemplo, reemplazar un sello con fugas es mucho más fácil que lidiar más adelante con un vástago de cilindro roto.

P: ¿Qué causa que explote un cilindro hidráulico?

R: Un cilindro hidráulico normalmente explota debido a una o más de las condiciones extremas mencionadas anteriormente. La causa directa más común es la sobrepresión del sistema : si la presión dentro del cilindro aumenta más allá de lo que la construcción del cilindro puede soportar, puede romperse o abrirse. La sobrepresión puede resultar de cargas de choque repentinas, ajustes inadecuados de la válvula de alivio o sobretensiones hidráulicas en el sistema. La falla por fatiga es otra causa: un cilindro que ha sido debilitado por años de tensión cíclica o sobrecargas previas podría explotar algún día incluso bajo presión normal (básicamente, el material se agrieta después de un uso prolongado). La contaminación severa o la negligencia también pueden causar explosiones indirectamente, por ejemplo, si el aceite sucio atasca una válvula y crea un bloqueo de presión, o si la corrosión ha comido la pared del cilindro. Finalmente, los defectos de diseño e instalación (uso del cilindro incorrecto, desalineación, piezas de mala calidad) pueden provocar una explosión. En resumen, cualquier cosa que sobrecargue la estructura del cilindro (ya sea exceso de presión, metal debilitado o una configuración inadecuada ) puede hacer que un cilindro hidráulico explote. Al controlar estos factores (presión, mantenimiento, alineación, etc.), se reduce en gran medida el riesgo de fallas tan catastróficas.

P: ¿Cómo elijo cilindros hidráulicos para entornos hostiles o extremos?

R: Elegir el cilindro hidráulico adecuado para entornos hostiles es crucial para la confiabilidad. Primero, considere el rango de temperatura : para frío extremo (como los Andes a gran altitud o los inviernos rusos), seleccione cilindros con sellos hechos para bajas temperaturas (compuestos especiales de nitrilo o fluorocarbono que permanecen flexibles en el frío) y use fluido hidráulico apropiado para bajas temperaturas. Para entornos con altas temperaturas, asegúrese de que los sellos y las mangueras estén clasificados para esas temperaturas para que no se degraden. En segundo lugar, observe la resistencia a la corrosión : en entornos húmedos, costeros o químicamente hostiles, opte por cilindros con revestimientos resistentes a la corrosión (por ejemplo, cromado duro, niquelado o varillas de acero inoxidable) para evitar la oxidación. Botas protectoras o fuelles sobre la varilla también pueden protegerla del polvo y la sal. En tercer lugar, considere el ciclo de trabajo y la carga : el servicio pesado o continuo en condiciones difíciles requiere diseños de cilindros de servicio pesado (paredes más gruesas, factores de seguridad de presión más altos y componentes de desgaste de primera calidad). Por ejemplo, si opera en campos mineros o petroleros, un cilindro con un margen adicional en la clasificación de presión y un diámetro de varilla más grande puede manejar mejor las cargas de impacto. Es aconsejable comprar de fabricantes acreditados (como Blince Hydraulic u otras marcas establecidas) que ofrecen personalización para condiciones extremas. Hable sobre su entorno específico con el proveedor; es posible que recomiende características como sellos mejorados, sellos limpiadores dobles para un control adicional de la contaminación o recubrimientos especiales para las varillas. Al hacer coincidir las especificaciones del cilindro con el entorno (temperatura, humedad, polvo, intensidad de carga), se garantiza la máxima vida útil y seguridad para su equipo hidráulico, incluso en las condiciones más duras.